名大など、自動車の軽量化につながる耐衝撃性が高い構造用接着剤を開発

マイナビニュース / 2024年9月25日 19時48分

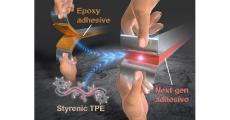

名古屋大学(名大)とアイシン化工は9月24日、エポキシ樹脂に対しスチレン系熱可塑性エラストマーを添加し、ゴム成分添加のないエポキシ樹脂系接着剤と比較して衝撃強度が約11倍、剥離強度は約1.3倍となる次世代構造用接着剤を開発したことを共同で発表した。

さらに、名大が独自開発した「水素結合性スチレン系熱可塑性エラストマー」を添加した接着剤では、ゴム成分未添加のエポキシ樹脂系接着剤の衝撃強度が約22倍、剥離強度は約2.1倍にまで向上したことも併せて発表された。

同成果は、名大大学院 工学研究科の野呂篤史講師(名大 未来社会創造機構 マテリアルイノベーション研究所/名大 脱炭素社会創造センター兼務)、同・山田紗椰大学院生、同・梶田貴都研究員、同・西本実緒研究員、同・堀内純子技術補佐員、アイシン化工の藤井吉朗氏、同・坂口和優氏、同・服部和男氏、同・田村博氏、同・加納達弥氏、名大 未来社会創造機構 産学協同研究部門 トヨタ先端材料技術部門の酒井武信特任教授らの研究チームによるもの。詳細は、材料と界面プロセスを扱う学術誌「ACS Applied Materials & Interfaces」に掲載された。

自動車、航空機、建築物など、多くのものが多数のパーツの組み合わせで成り立っており、異なる素材のパーツとパーツを組み合わせるには、クギ、ネジ、ボルト&ナット、リベット、溶接、接着材など、用途や材料などに応じてさまざまな方法が用いられる。そうした中で自動車の開発においては、燃費性能の向上や排出ガスの低減などを実現するため、常に軽量化が求められており、それに加えて走行安定性の向上にも寄与するとされることから、異種材料を適材適所で接合できる構造(骨組み部材)用接着剤の使用率が高まっている。

現在、構造接着材として最も広く使用されているのは、優れた機械的強度と耐久性を持つエポキシ樹脂系接着剤であるが、同接着材の硬化物は一般的に硬く、柔軟性に乏しいため、衝撃強度や剥離強度が低く、外力に対して破損しやすいことが課題だという。優れた同接着剤を実現するには、柔らかいゴム成分を添加し、均一に分散させるのが効果的と考えられているが、ゴム成分は通常エポキシ樹脂には溶解しないため、その分散が難しいことが実現のための障壁となっている。

このような課題の解決策として考えられているのが、エポキシ樹脂に対し、不溶なゴム成分と可溶な成分とを分子レベルで結合させた添加剤を使用するというアイディア。これによりゴム成分をエポキシ樹脂中に均一に分散させることができ、結果として、硬化後の接着剤に柔軟性や耐衝撃性を付与できることが考えられるという。

-

-

- 1

- 2

-

この記事に関連するニュース

-

三菱ケミカル|フォームネクストフォーラム 東京2024出展のご案内

@Press / 2024年9月18日 10時30分

-

10月25日(金) AndTech WEBオンライン「シランカップリング剤の使用方法・反応メカニズム・選定のポイントと表面処理」Zoomセミナー講座を開講予定

PR TIMES / 2024年9月11日 16時45分

-

10月30日(水) AndTech WEBオンライン「環境対応・易解体性接着剤の技術開発動向とリサイクルの取り組み」Zoomセミナー講座を開講予定

PR TIMES / 2024年9月11日 16時45分

-

海外通販で購入「子ども用自転車」から有害物質、基準値の最大258倍以上…ソウル市が発表

KOREA WAVE / 2024年9月1日 10時0分

-

10月16日(水)AndTech WEBオンライン「エポキシ樹脂と硬化剤の種類と特徴、硬化物の構造と特性、変性・配合改質およびエレクトロニクス用途および複合材料用途技術」Zoomセミナー講座を開講予定

PR TIMES / 2024年8月29日 10時15分

ランキング

-

1「別人みたい」雰囲気ガラリ! 40歳・小倉優子の“不思議メイク姿”にファン興奮 「見たことない」「20代ですね」

ねとらぼ / 2024年9月26日 19時25分

-

2スマホに“16倍望遠レンズ”を付けて野球場を撮影したら…… “衝撃の鮮明度”に「これ画期的」「結構戦えそう」

ねとらぼ / 2024年9月27日 12時0分

-

3「まさにそれ」 外国人が日本に染まったら…… “居酒屋のチョイス”の変化にツッコミ殺到 「もう常連になってるやんw」

ねとらぼ / 2024年9月27日 7時0分

-

4「変わってなかったらロボット」 元“ギャルのカリスマ”安西ひろこ、容姿巡る「たたき」にピシャリ “45歳の近影”が奇跡そのものだった「本当の美人」

ねとらぼ / 2024年9月25日 20時15分

-

5【ミニレビュー付き】“ながら聴き”ambieイヤホンに新型「AM-TW02」登場、さっそく使った

マイナビニュース / 2024年9月26日 18時55分

複数ページをまたぐ記事です

記事の最終ページでミッション達成してください