ボッシュ、トルンプ、イエナ大学の成功 ドイツ連邦大統領賞の未来賞にノミネート - ボッシュがレーザーパワーを制御

PR TIMES / 2013年10月30日 19時51分

ヨアヒム・ガウク:「繁栄と幸福を支える革新力」

・精密金属加工向けの新たなツール

・レーザーパルスで大量生産の限界を克服

・研究現場から作業現場へ - 世界中で採用されている主要技術

制約からの解放 - ボッシュ、トルンプ、イエナ大学、フラウンホーファーIOFの関係者がドイツ連邦大統領賞である未来賞にノミネートされることになりました。この賞は、工業生産において新たに革新的な展望を切り開いた実績を評価するものです。関係者が一丸となった今回の取り組みでは、研究の場で超短パルスレーザーを生み出し、それを初めて実際の工場に導入しました。ボッシュが行ったように、ニーズに合わせてレーザーパワーを制御することができれば、この新しいツールを駆使することで、これまで実現できずにいたエンジニアのアイデアも製品化が夢ではなくなります。

ベルリン/ミュンヘン - ボッシュ、トルンプ、イエナ大学の成功。

ドイツ連邦大統領府は10月2日、超短パルスレーザーの実用化が大量生産に新たな展望をもたらしたとして、大統領賞である未来賞にノミネートされたことをミュンヘンで発表しました。この技術は、レーザーパルスのパワーを集中させ、あらゆる素材を迅速、正確かつ経済的に加工するもので、大量生産にも応用することができます。

新製品開発のための基礎研究

この技術の基礎研究、開発、生産手法の確立と新たな雇用の創出はすべてドイツで行われました。つまりこの技術の場合、ドイツでは経済的な利点も見込めるということです。この製造技術によって数多くの新製品の実用化が期待されており、すでに多くの企業が自社製品の機能改良に役立てています。その中には、排出ガスを抑え、燃費を向上させたエンジンや暖房装置などがあります。また、医療移植片表面の摩耗を低減、あるいは耐性を向上できるようになったため、狭窄した動脈をより長く広げることもできるようになりました。スマートフォンもその一例で、携帯端末のディスプレイやカメラに使用されるカバーガラスにはこれまで以上に薄さや優れた傷防止性能が求められており、それに対応した加工を可能にするのはレーザーだけと言っても過言ではありません。

ドイツ未来賞について

ドイツ未来賞は、優れた革新力と技術に対して贈られる連邦大統領賞のことで、科学分野において経済的に高い効果が見込まれる優れた業績を評価しています。「ドイツの革新力に多大な影響を与え、私たちの繁栄と幸福を支えるのは、まさにこの組み合わせなのです」とドイツ連邦大統領のヨアヒム・ガウク氏は述べています。同賞は、1997年から毎年授与されている非常に権威ある賞で、この分野ではドイツで最高位にあたる賞とされ、審査委員会は科学、経済の各分野の独立した専門家で構成されています。

ノミネートされたチーム

「この度のノミネートは私どもにとって誠に光栄なことで、今後も新しい用途でこの技術が持つ大きな可能性をさらに引き出していく所存です。また、こうした革新技術こそが、産業界におけるドイツの技術的な優位性を確かにし、新たな雇用の創出にもつながると考えています」と語るのは、ノミネートチームの3人です。ボッシュで研究を進めるJens Konig博士(広報担当)、Trumpf Laser GmbH + Co. KG.で超短パルスレーザーの研究開発の指揮にあたるDirk Sutter博士、イエナのフリードリヒ・シラー大学とフラウンホーファーIOFで実験・レーザー物理学(Experimental and Laser Physics)のStefan Nolte教授の3人は、卓越した創造性と粘り強さで超短パルスレーザー技術を実用化に導き、初めて大量生産に応用することに成功しました。この技術は、PRIMUSプロジェクトとPROMPTUSプロジェクトをベースとしており、どちらのプロジェクトもドイツ連邦教育科学・研究技術省からの支援を受けています。ボッシュだけでも、この技術を用いてすでに約4,000万種類の製品が製造されています。同賞には今回、各パートナーが同等の立場でノミネートされることになりました。

一丸となった取り組み

超短パルスレーザー技術の科学的なベースとなったNolte教授の研究は、世界各国の専門家に2,000回以上引用されています。ボッシュはNolte教授と緊密な協力体制を構築し、初めてこのレーザーに必要となる基礎要件を確定するために基本実験を行い、トルンプによる初の試作品がこの要件を満たすことに成功しました。つまり、専門家が一丸となってこれらの装置を使って研究を進め、製造工程、光学式照準器、レーザーシステムを最先端の技術にまで高めたというわけです。

トルンプはこの分野におけるマーケットリーダーとして、現在の市場では最もパワフルなレーザーを各種揃えています。また、このレーザーの量産導入に成功した初めての会社となるボッシュは、最高レベルのクオリティが求められるマスマーケット向けに数多くの製品を供給しています。こうした先駆的な成果が、今や世界中で導入されているこの主要技術へとつながることになりました。公開特許件数はこれまでに40件を超え、超短パルスレーザーシステムとそれを搭載した製品の売上高は、来年にも10億ユーロを超える見込みです。また、ボッシュのみならず、その他の産業分野においてもさらなる用途が期待されています。長期的な観点から言えば、この技術は、ドイツ経済の重要な柱である機械工学分野にも恩恵をもたらすことになるはずです。

融解より優れ、正確に制御できる昇華

従来のレーザービームでは、金属などの素材に当たると素材が融解し、その一部は蒸発しますが、この融解した素材の挙動の制御にはかなりの困難が伴いました。そのため、融解した素材が再び凝固する過程で、表面が不均一になったり、バリが生じることもよくあり、これが精度の低下につながっていました。このような状態になった部品には再加工が必要となり、それには時間もコストもかかります。また、この方法では、ダイヤモンドやサファイアを加工することはできません。

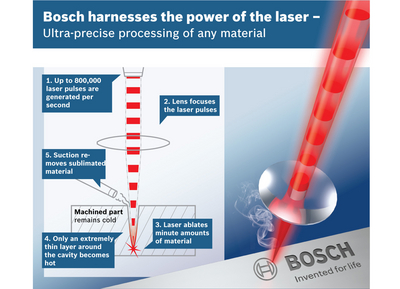

超短パルスレーザーは、これを適切に使用すれば、製造工程にとって非常に有益なソリューションとなります。適切なパルス幅とパワーを選択すれば、高精度で素材を極めて迅速かつパワフルに照射して昇華させることができ(目視では溶解する間もなく蒸発するように見える)、数百万分の1ミリメートル(ナノメートル)の小さな面積を正確に除去することもできます。また、コンピューター制御のミラーシステムでレーザーパルスを適切な場所にすばやく誘導でき、1秒あたり数十万のパルスが素材を溶解することなく高精度で加工し、昇華した素材は気流で吸引されます。

この加工法の大きな利点の1つは、エンジニアが「冷間加工法」と呼ぶもので、この工程では、レーザーのエネルギーを集束させるにもかかわらず、マッチの頭薬部分に発火させることなく微細な構造を作ることができます。たとえばボッシュが開発した製造機械/システムは、ごく小さな領域でも極めて正確にレーザービームを照射できるため、狙った部分だけを昇華させることができます。周囲の素材を疲労させたり、脆い状態になることもありません。しかも、周囲の素材への熱拡散はわずか約1,000分の1ミリメートル程度です。

超短パルスレーザーの可能性

この技術は、ダイヤモンドから硬質ガラス、スチール、半導体、セラミック、非常に繊細なプラスチックまで、ほぼすべての素材に応用できる、非接触加工のまったく新しい可能性をもたらします。超短パルスレーザーはどこにでも適用でき、あらゆる3次元形状の穿孔、裁断、切削加工を行うことができます。ボッシュは、こうした作業に最適な最先端のレーザーパワー制御技術を確立しました。これを利用してパワーを調整すれば、加工速度をさらに引き上げることもできるようになります。

ボッシュでの応用例

ボッシュでは、超短パルスレーザーをガソリン直接噴射式インジェクターの極細ノズルの穿孔に利用しています。ガソリンエンジンのこのシステムは最大20%の燃費向上につながり、非常に厳格な排出ガス規制への適合にも大きく寄与しています。インジェクターに加工される噴射孔は、燃焼室の形状に合わせて調整できるため、燃料分布がより正確になるのですが、これは従来の製造手法やツールでは不可能でした。しかし、この技術を通じて、中から低、そして超低排気量のエンジンで燃料分布の精度をさらに向上させることに成功しました。その結果、あらゆるクラスの車両でガソリン直接噴射システムを採用し、それにより燃費の向上と排ガス量の削減を実現できるようになりました。現在まで、9件の顧客と取り組んでいる14件のエンジンプロジェクトに、噴射孔をこのレーザーで加工したインジェクターが採用されています。これは200万台の車両に相当する規模となっており、この傾向は今後も続くと思われます。

もう1つの応用例は、LSU-ADVラムダセンサーに使われるセンサー素子です。それぞれまったく構造が異なるセンサー素子は、ひとつひとつレーザーで加工されており、これによって測定精度が2倍高まりました。さらに、エンジン点火後のセンサーのウォームアップ時間が20秒から3秒に短縮し、特に排出ガス量増加の原因となる低温始動後の排出ガス量を大幅に低減することができました。超短パルスレーザーは、ボッシュのディーゼルインジェクターにも利用されています。また、ブデルス社のLogano plus 145石油ボイラーでは、この3Dマイクロマシニングを採用し、燃料を非常に細かく噴霧化できるまったく新しいインジェクターを作り上げることができました。これにより、石油の燃焼特性をガスに近付けることができ、燃焼時の静粛性が大きく向上し、石油の消費量を最大15%削減することができました。ボッシュでは、こうした生産を通じてさらに多くの製品に範囲を広げ、新機能を搭載したり、機能を改良するために研究を重ねています。このように、新しい用途の開発はまだまだ終わりを見せる様子はありません。

ボッシュのフォルクマル・デナー取締役会会長:「認知度の高まり」

「この度のノミネートは、ボッシュの実績が広く認められたことを物語っています」と、ロバート・ボッシュGmbH取締役会会長のフォルクマル・デナーは述べています。「ボッシュは、高精度を誇るこのツールを駆使し、革新的な製品を優れたコスト効率で生産できるようになりました。たとえば、製造工場にこれを導入し、経済的なガソリン直接噴射システムの量産確立に成功しました。これは、ボッシュの製品がいかにサステイナビリティに貢献できるかを示す格好の例となるもので、『Invented for life』を体現しています」。さらに、デナーはこう補足します。「こうした革新技術は雇用の創出と保護につながります。これはドイツ国内だけでなく、欧州のその他の地域、さらにアジアの新興成長市場においても同じで、世界最大の自動車部品サプライヤーとしてのボッシュの地位を盤石なものとする上でも大きな力となります。このツールを活用して、今後もボッシュは人々を魅了するような製品を提供していく所存です」

長く険しい道のり

ボッシュは36年以上にわたり、レーザーを駆使して製品を作り上げてきました。これほど豊富な経験を持つにもかかわらず、超短パルスレーザーによるマイクロマシニングの実用化までには多大な困難が伴いました。そこで、ボッシュはその実現に向けてかなりの数の産業研究を行いました。ボッシュの研究開発・先端エンジニアリングセンター長を務めるKlaus Dieterich博士はこう述べます。「この技術を、科学的な根拠に基づき、独自の見解とたゆまぬ努力で数々の技術に産業利用できるまでに育て上げてきました。超短パルスレーザーによる加工はその最たるものです」。最終的にこれを成し遂げるまでに、およそ10年の年月を要しました。

ボッシュだけでなく、その他の産業にとっても有望な技術

2013年末までに、超短パルスレーザー技術を利用して顧客に供給されるボッシュ製コンポーネントの生産数は3,000万に達する見込みで、その数は今後も増加する予定です。この技術は現在、チャールストン(米国サウスカロライナ州)とトルコのブルサにあるボッシュの製造工場に導入されており、バンベルクの拠点がその基幹工場となっています。

その他の産業、たとえばエレクトロニクス産業では、シリコンウエハからのチップの高精度な切り出しや、小さな回路基板に微細な穴を開ける作業などに超短レーザーパルスが使用されています。また、レーザーを利用して特殊なプラスチックから画期的なステントを製造することで、収縮した血管を長時間広げておき、正確な部位に直接薬剤を投与することもできるようになったほか、携帯電話向けの傷防止性能に優れた小さなカバーガラスもレーザーで加工されています。産業機器テクノロジーや油圧装置の分野では、この製造手法を駆使して特殊な表面構造を作り出し、摩耗の低減を図っています。テキスタイル産業でも同じように、最先端の炭素繊維複合材の加工や機能繊維用スピナレットの穴開けにも用いられています。いずれの場合でもポイントとなるのは、工業生産に利用する際のレーザーエネルギーの制御です。なお未来賞の発表は、12月4日に予定されています。

※以降の内容は、下記リンクよりご覧ください。

http://www.bosch.co.jp/jp/press/group-1310-07.asp

企業プレスリリース詳細へ

PRTIMESトップへ

この記事に関連するニュース

-

CNI社製小型・軽量・低価格、ナノ秒UVレーザー光源の新製品取り扱い開始

PR TIMES / 2024年4月15日 16時45分

-

金属アディティブマニュファクチャリング装置「Lasermeister LM300A」および3Dスキャナー「Lasermeister SB100」を発売

Digital PR Platform / 2024年4月9日 13時6分

-

繊維・ファッションビジネス業界の専門紙「繊研新聞」 第54回「繊研合繊賞」・第10回「繊研天然繊維特別賞」授賞式を開催

PR TIMES / 2024年4月6日 13時15分

-

レーザーフュージョンターゲット追尾・レーザー制御・照射システム実証のための研究施設を開設

PR TIMES / 2024年4月5日 11時15分

-

国立天文台と産総研、火星衛星探査(MMX)などで研究協力協定を締結

マイナビニュース / 2024年4月1日 18時58分

ランキング

-

1楽天グループ、決済アプリを統合 ペイペイ経済圏に対抗

共同通信 / 2024年4月18日 17時41分

-

21ドル=154円 円安で家計負担は「11万円増」試算も 「電気」「都市ガス」負担軽減措置打ち切りで家計に打撃

TBS NEWS DIG Powered by JNN / 2024年4月18日 17時13分

-

3いなば食品、入社辞退者が憤る内定後の『一般職採用です』告知「ボロ家」よりも許せなかったこと「待遇わからず」「想定していた働き方と全然違う」

NEWSポストセブン / 2024年4月17日 7時15分

-

4マクドナルドの公式Xで公開、ネットざわつかせた謎の「ティザー動画」 答えは3人組アイドルのCM起用だった

J-CASTニュース / 2024年4月18日 19時57分

-

5野菜高騰 ニンジン2倍、キャベツやきゅうりも1.5倍 連休前には落ち着く…?

日テレNEWS NNN / 2024年4月18日 21時4分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください