現場からの生産革命を推進するオムロン~機器単品からソリューションへ~

LIMO / 2018年11月12日 20時40分

現場からの生産革命を推進するオムロン~機器単品からソリューションへ~

本記事の3つのポイント

FA大手のオムロンが自社工場での生産革新に取り組んでいる。生産革新ソリューションを自社拠点に導入して実証し、成果を生み出すことを確認したうえで外販にシフトさせる戦略

具体的には、制御進化(integrated)、知能化(intelligent)、人と機械の新しい協調(interactive)の「3つのi」をコンセプトとする。関連する機器、サービスの合計で20年度に500億円の売り上げを目指す

生産現場のIoT化に特化しており、クラウドなど上位のITシステムは外部企業と連携。日立製作所や三菱電機らとともにコンソーシアムを結成し、ソフトウエアプラットフォームの構築に取り組んでいる

「インダストリー4.0」あるいは「第4次産業革命」という言葉が喧伝されるようになって数年が経つ。狭義ではドイツが掲げた生産革新コンセプトを指すが、一般的にはIoTによる製造業の変革全般として理解されているだろう。日本国内においても労働力不足の深刻化を背景に、製造装置メーカーやFA機器メーカーを中心に工場のIoT化への取り組みが本格化している。

なかでもIoT化により機器メーカーからソリューションベンダーへと飛躍を図ろうとしているのが、FA機器で国内トップシェアを持つオムロンだ。独自のモノづくり革新コンセプト「i-Automation!」を掲げ、AIコントローラーなどの制御機器、センサー、ロボットなどを組み合わせた製造現場からの生産革命の実現を目指している。

ソリューション展開に向け着実な布石

「以前とは大きくブースが変わっていてびっくりした」。ある展示会で、オムロンのブースを覗いたFA業界関係者はこう証言する。これまでは単独で機器を並べ、それぞれの性能をアピールする傾向が強かったのに対し、近年のブースにはオムロンが提案する製造現場の革新を知らしめようとするはっきりしたビジョンが感じられるという。

この変化を主導してきたのが2011年に就任した山田義仁社長だ。山田社長はオムロンにおいて、主力のFA機器事業ではなくヘルスケア事業でキャリアを積んできた、異色の経歴の持ち主だ。49歳で社長に抜擢され、就任後はFA機器事業をはじめとする各事業部門で経営体制の若返りを図ってきた。

山田社長が就任した11年にオムロンは20年度までの長期ビジョンを定め、17年度にはその達成に向けた最終の中期経営計画を策定している。「i-Automation!」を掲げたのはこの中期経営計画においてだが、それ以前から生産革新ソリューションの構築に向けた布石は着実に打たれていた。

15年から17年にかけて、オムロンは産業用ロボットメーカーの米アデプト、制御機器メーカーのデルタタウなど、合計で4件のM&Aを実施した。これにより従来のセンサー、PLC、インバーター、セーフティー機器にロボットを加え、約20万種類に及ぶ圧倒的なラインアップを構築するに至った。さらに、これらを組み合わせた生産革新ソリューションを自社拠点に導入して実証し、成果を生み出すことを確認したうえで外販にシフトさせている。数年をかけた取り組みが結実し、17年から本格的にスタートしたのが「i-Automation!」である。

生産革新を実現する「3つのi」

「i-Automation!」は制御進化(integrated)、知能化(intelligent)、人と機械の新しい協調(interactive)の「3つのi」をコンセプトとする。制御進化は機械の性能を最大化して高速化、高精度化を実現し、知能化はAIと機器のデータ活用により設備の予兆保全、トラブル防止を図るものである。人と機械の新たな協調は、自動で人を避ける搬送ロボットやアームロボットなどを活用して、人と機械が同じ現場で作業に従事する生産ラインを実現する。制御進化においては、先述のとおりM&Aなどを通じてラインアップを強化するとともに、それらのすり合わせによって性能の最大化を図っている。

知能化は製造現場をIoT化するカギになるものだ。オムロンは学習能力を持ったAIコントローラーを核とし、製造現場内で機器・装置のデータを収集して見える化、分析し、設備の稼働最適化や予防保全といった価値の提供につなげるサイクルの構築を目指している。このIoTサービス基盤を「i-BELT」と名付け、18年6月から設備の異常予兆分析サービスの提供を開始した。

今後は現場課題の見える化、分析サービスの提供を計画しており、あらゆる現場課題を解決できるコンサルティング、エンジニアリングサービスとして確立を目指す。自社製品以外の機器にも対象を拡大しており、パートナー企業を順次増やして制御可能な外部メーカー製機器を拡充していく方針だ。関連する機器、サービスの合計で、20年度に500億円の売り上げを目標とする。

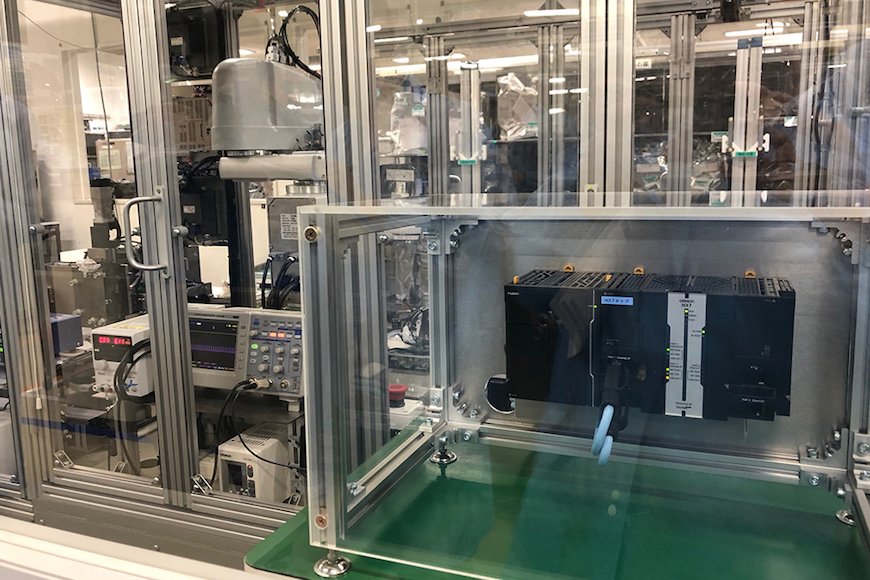

綾部工場に設置されたAIコントローラー(手前)

人と機械の新しい協調では、ロボット事業に力を入れている。オムロンが想定する生産現場は、半導体や液晶パネルなど無人化が進んだ自動ラインではなく、依然として人の働きを必要とする多品種少量の組立ラインである。そこでは、ロボットが人と協調して動き回れることが不可欠だ。

そこでオムロンは、人と同じ現場で働く協調型ロボットの開発、ラインアップ強化に注力している。前述の米アデプトがその中核となっているが、18年5月には台湾のテックマンロボットとの提携を発表した。テックマンはアーム型協調ロボットのリーディングカンパニーで、アデプトの自動搬送ロボットと相性が良く、組み合わせて使うことができる。18年10月下旬からテックマンのロボットをオムロンブランドでグローバル展開しており、次世代ロボットの共同開発も行う予定だ。

このほかロボット事業のさらなる強化のため、18年3月に米カリフォルニア州のサン・ラモンに次世代ロボティクスの研究開発拠点を設立した。シリコンバレー中心部の北でアデプト本社の近郊に位置しており、オープンイノベーションにより研究開発を促進する。

自社拠点にソリューションを導入

先述したとおり、オムロンが提供する生産革新ソリューションは先に自社拠点内で導入、実証されたものである。社内実証によって外部に提供する製品、サービスを開発するのに加え、自社拠点においても生産性向上を実現し、現場の課題解決や人材育成に活用している。創出した成果は国内外の生産拠点で共有することで、さらに全社的な効果につなげる。

京都府綾部市の綾部工場は、1986年に設立された当初から自動化やモジュール・プラットフォーム構築、工場内の消費エネルギーを見える化して削減につなげる「環境あんどん」など、その時々に応じた最新の機器、システムを導入した生産革新を行ってきた。現在は小型のセンサーから大型の装置まで1万8000種もの製品を生産する多品種少量生産拠点であり、「i-Automation!」のモデル工場として多様な取り組みが行われている。

いくつか事例を挙げよう。制御進化の取り組みとして行われているのが、ファイバーセンサーアンプ内蔵基板のはんだ接続である。従来は熟練した技能者でなければ行えなかった幅0.5mm、ピッチ1mmのはんだ付けをロボット化する取り組みを行った。小手先の自律調心とアシストガスの組み合わせにより、高精度化と高速化を両立した。18年春からロボットによる生産を開始し、生産能力を従来比で25%向上した。機械化が難しいとされた職人芸をロボットに代替した試みと言える。

知能化では、耐油近接センサー組立ラインに複数のラインを統合管理できるセルラインコントロールシステムを導入している。各ラインを中間サーバーに接続し、現場のデータを収集・分析してトラブルの見える化や異常原因の抽出、未然防止を実現している。また、センサーの部材であるエポキシ樹脂成形機には、冷却水の流量・温度をセンサーで監視するユニットを設置した。流量と温度を計測することでトラブルの発生を予測し、突発的な故障を抑制して予知保全を可能にする。

近接センサーのモジュールラインでは、稼働後15年を経ていることもあり、短時間の停止頻発(チョコ停)が問題になっていた。ロボットハンドの位置ズレに起因することが判明したため、センサーによりハンド先端を監視し、異変の予兆を察知するためのシステムを設置した。17年10月から稼働させ、データを収集して、チョコ停ゼロを目指して予兆監視の実現に向け取り組んでいる。ほかにもファイバーセンサーアンプ用のLED素子アライメント装置に、18年8月にAIコントローラーを設置した。現場でデータを収集、分析、活用し、予知保全の実現を目指す。

人と機械の新しい協調では、光電センサー生産フロアにモバイルロボットを導入している。生産ラインから出荷ゲートまでの搬送を自動化し、リードタイムを大幅に削減した。モバイルロボットは構内の地図を記憶するとともに生産システムとも連携しており、進捗と連動して最適搬送を行うことができる。現在2台導入されているが、ほかの現場にも導入を進めて最終的に計8台まで拡大させる計画だ。

綾部工場で部品搬送に従事するモバイルロボット

外部連携で生産革新を加速

オムロンはあくまで生産現場のIoT化に特化しており、クラウドなど上位のITシステムについては事業対象としない方針だ。ただし、生産現場とITシステムの間に位置するエッジコンピューティング領域については、㈱日立製作所や三菱電機㈱らとともに「Edgecross(エッジクロス)コンソーシアム」を結成し、異なるメーカーの設備や通信規格などにとらわれずに生産現場とITシステムの連携を実現できる、ソフトウエアプラットフォームの構築に取り組んでいる。

また、生産革新の実現のためには、顧客との協業も重要と位置づける。制御機器のテストや課題解決の共同検証、ソフト開発、ロボットトレーニングなどを行うオートメーションセンターを国内外に17カ所(18年春現在)置いている。これを18年度末までに35カ所へと倍増し、顧客との協業を加速させる。国内では18年4月に愛知県刈谷市に設置し、自動車産業へのアプローチを強化している。

制御機器事業はオムロンにおける主力事業だが、20年度までの中期経営計画においても牽引役に位置づけられる。20年度には16年度比で約43%増の売上高4800億円を目標とし、平均で年率10%の成長を目指す。

足元では米中の貿易摩擦を背景に設備投資需要に減退の懸念があるものの、人件費高騰や製品の高機能、高品質化への対応は世界的な課題であり、今後もそのニーズは拡大すると予想される。オムロンはこの世界的な課題に対し、生産現場の革新をソリューションとして提供することで応え、さらなる成長を図っていく方針だ。

「i-Automation!」のイメージ(出典:オムロン事業説明資料)

(/mwimgs/f/d/-/img_fd204d052c60c25e8a2f3e7894bf8508695455.jpg)拡大する(/mwimgs/f/d/-/img_fd204d052c60c25e8a2f3e7894bf8508695455.jpg)

電子デバイス産業新聞 大阪支局 記者 中村剛

まとめにかえて

日本では労働人口の減少に伴う人手不足が深刻化しており、こうした生産性改善の投資があらゆる製造業で活発化しています。また、中国などでも人件費の高騰が顕著になってきており、省人化に対する設備投資が増加傾向にあります。こうした環境変化を受けて、オムロンのようなFAメーカーにはまたとないビジネスチャンスが訪れているといってもよいでしょう。

外部リンク

この記事に関連するニュース

-

【有人フォークリフト×AMR】Industry Alphaがアサヒ飲料の物流センターにおけるAMRを活用した自動化のため、既存フォークリフトの作業分析を開始

PR TIMES / 2024年4月16日 12時15分

-

新時代のロボティクスを先導するADI - モータ制御に始まる効率化への貢献

マイナビニュース / 2024年4月11日 12時6分

-

【1000kg可搬AMR】Industry Alpha、新たに重量可搬のAMRを導入開始し、工場・倉庫の自動化に貢献

PR TIMES / 2024年3月26日 12時45分

-

食品工場のお弁当盛付工程へ、触覚センサ付ロボットを複数台導入

PR TIMES / 2024年3月21日 15時45分

-

【導入事例】データ活用の高度化でデジタル変革を目指す東洋製罐の工場IoTインフラ整備を支援-「1分間に2000缶」高速生産を支える工場無線LAN環境を構築 -

Digital PR Platform / 2024年3月21日 11時10分

ランキング

-

1若者の「ビール離れ」を何とか食い止めたい…ビール各社が「25歳の女性タレント」を競って採用しているワケ

プレジデントオンライン / 2024年4月16日 17時15分

-

2東証、2カ月ぶり安値 大幅続落、終値761円安

共同通信 / 2024年4月16日 16時20分

-

3採用を頑張っても若手がどんどん辞めていく……企業が今すぐ確認すべき3つの要素

ITmedia ビジネスオンライン / 2024年4月16日 9時0分

-

4「ついに始まるんですか」横浜の都市伝説じゃなかった“新トンネル” 「桜木東戸塚線」なぜ今動いた? 国道1号の猛烈渋滞に光

乗りものニュース / 2024年4月14日 7時12分

-

5LINEヤフーの対応は「不十分」、総務省が2度目の行政指導

ロイター / 2024年4月16日 17時18分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください