パナソニックのスイッチ“裏側”の情熱

ASCII.jp / 2022年10月5日 9時0分

特に何も気にせず使っている電気のスイッチ、コンセント。いわゆる配線器具の裏側には、ものづくりにかける静かな情熱がありました。

配線器具で国内シェアトップを走っているのはパナソニックグループで電設資材などを扱うエレクトリックワークス社。旧松下時代から数えれば100年以上にわたって配線器具を作りつづけています。

今年4月、配線器具のマザー工場である津工場には配線器具のラインナップなどを紹介するショールームがオープン。展示されている配線器具の“裏側”には、技術革新の歴史と生産現場の熱いこだわりが感じられます。

そんな津工場にお邪魔して、裏側をじっくり見せてもらいました。

配線器具の歴史は構造の歴史

同社で配線器具を開発しているのはエナジーシステム事業部 パワー機器ビジネスユニット。2021年には同事業部の売上約3069億円のうち、配線器具を含めた電設資材を扱う同ユニットが3分の2程度を占めています。

中でも配線器具は大正期にさかのぼる創業事業。現在のようなスイッチやコンセントがなかった当時、照明用配線で家電製品を動かすためのアタッチメントプラグ(1918年)を売り出したのが始まり。照明と家電を同時に動かすための「2灯用クラスター(二股ソケット)」(1920年)はベストセラーとなりました。

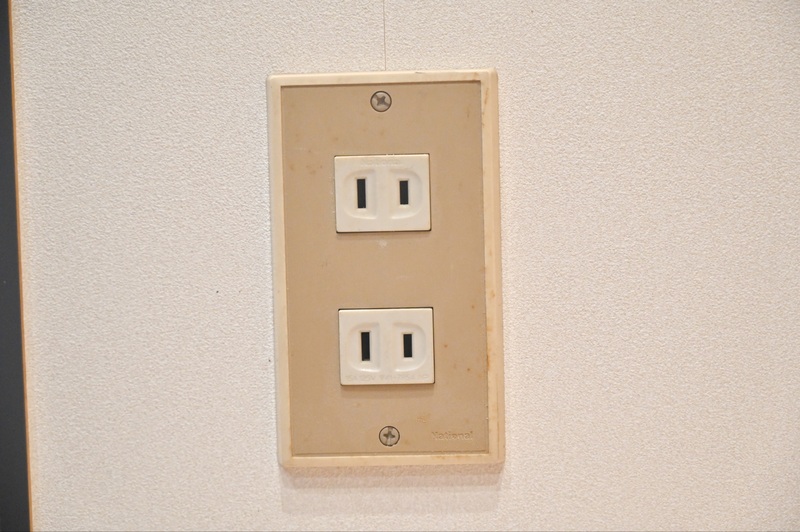

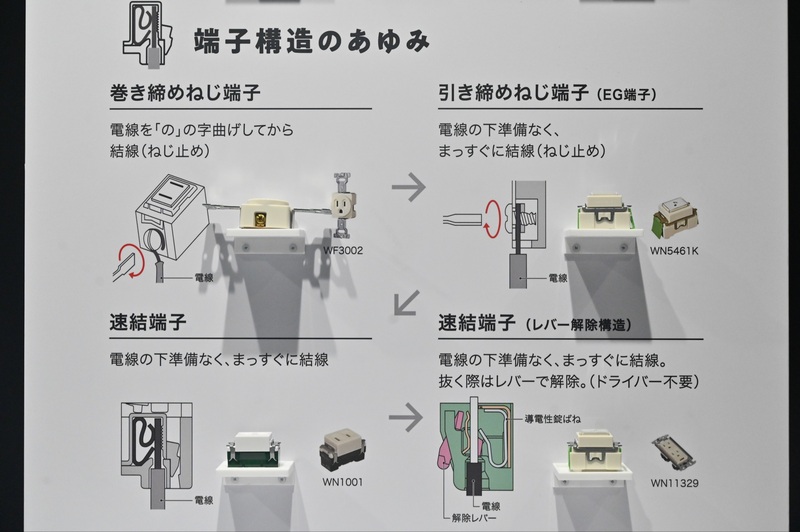

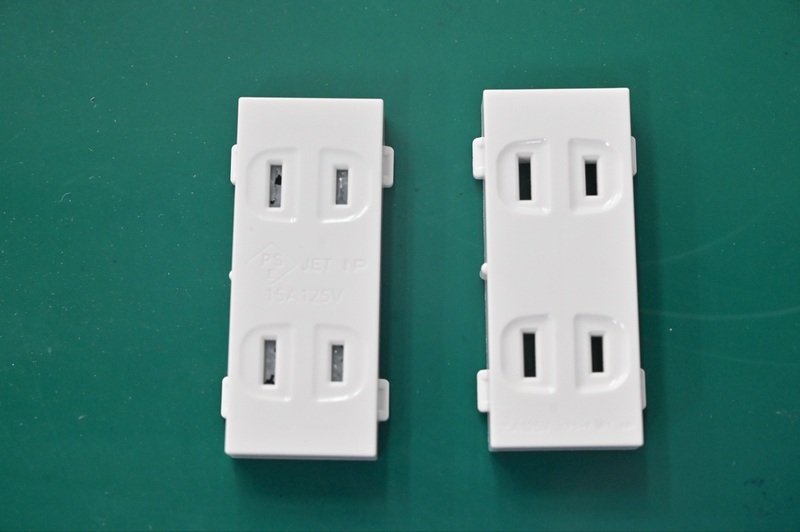

その後、経済成長期にヒットしたのが1970年代に発売した「フルカラー配線器具」。ネジを使わず差し込むだけで電線を接続できる速結端子(フル端子)を搭載し、最大定格15Aが出せるという便利さで一気にシェアを伸ばしていきました。

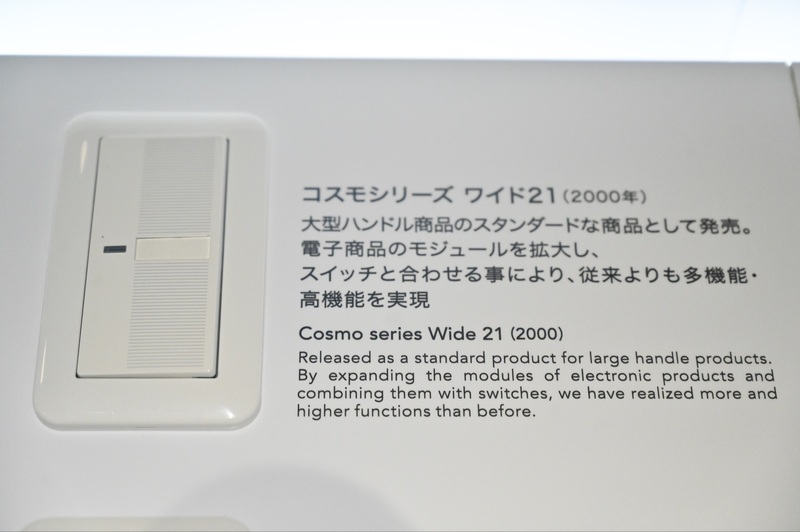

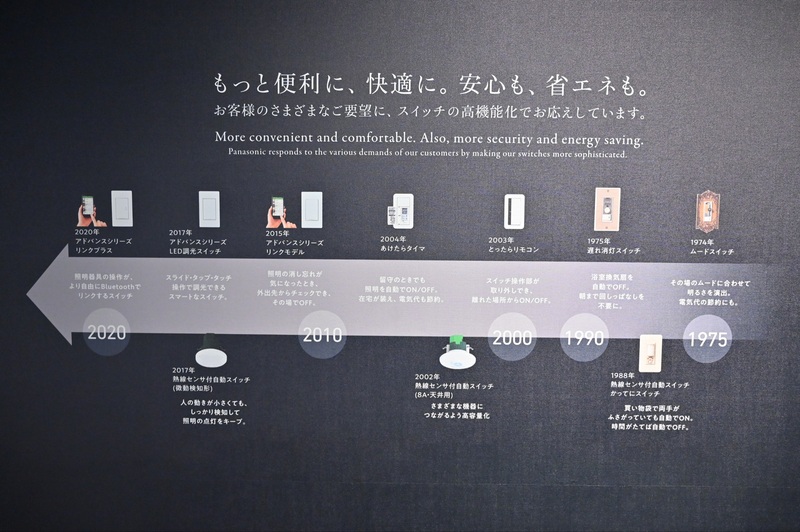

2000年に入ってからは操作盤が大きなスイッチ「コスモシリーズ ワイド21」、人を検知して自動的に点灯する「かってにスイッチ」、明るさを変えられる調光スイッチなどを発売。国内の住宅着工件数が1973年をピークに落ちていく中、こうした高付加価値製品の展開によって売上を底上げしていきました。

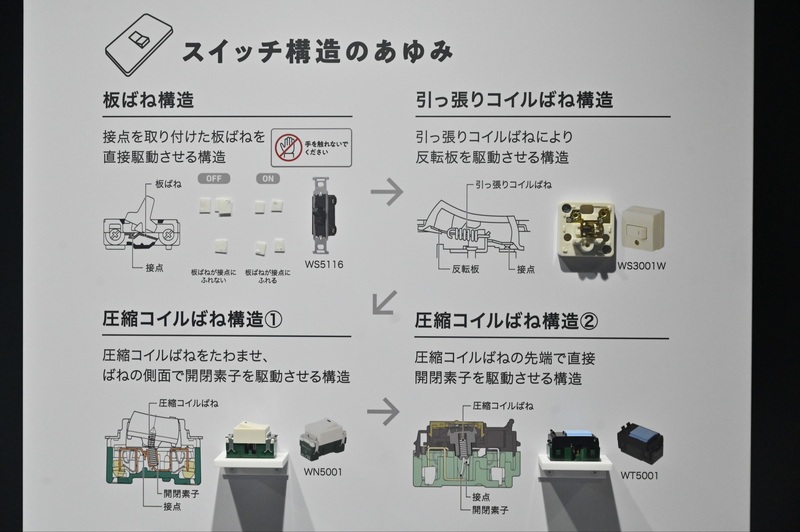

時代とともに内部構造も変わっていきました。コンセントは速結端子がエポックメイキングになりましたが、スイッチの構造も板ばね構造、引っ張りコイルばね構造、圧縮コイルばね構造といった形で変遷しています。

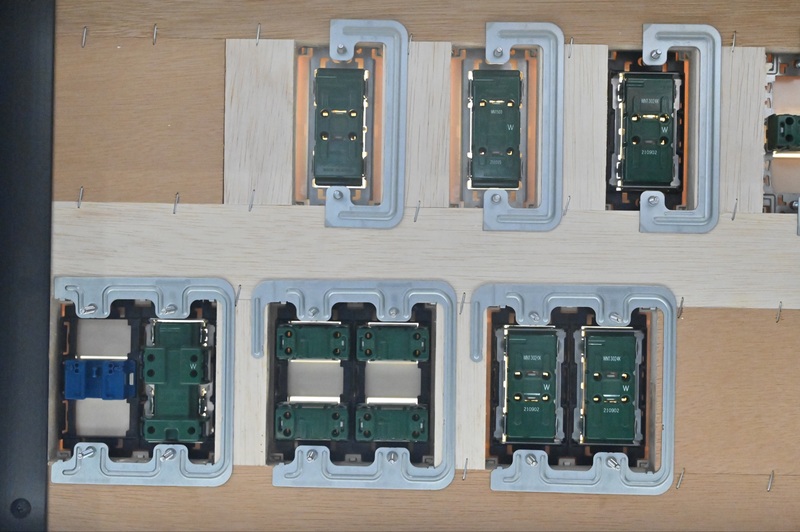

ショールームには文字通り配線器具の“裏側”を見られるコーナーもあり、速結端子などの構造を見比べながら変化を感じることができました。

最新トレンドは「センサー」「デザイン」

配線器具の最新トレンドは「スイッチひとつで便利・快適・安心・節電」。センサーや無線通信などを使った自動制御機能を備えた製品が増えています。

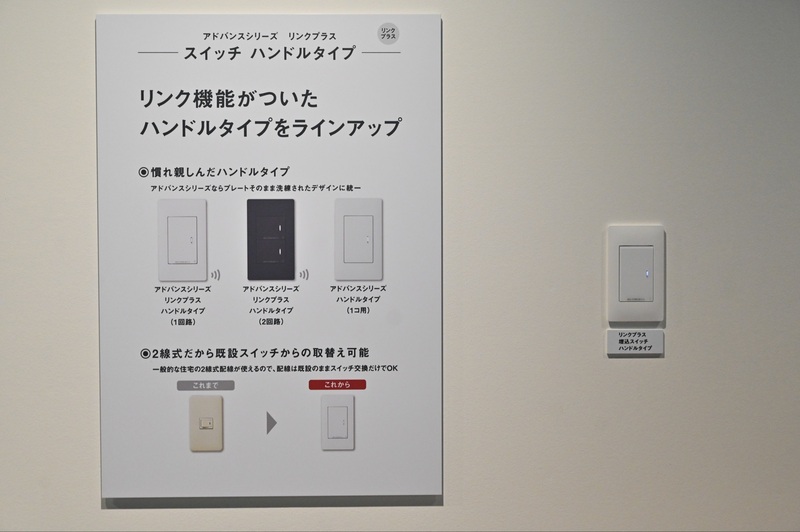

たとえばBluetoothにつながるスイッチ「リンクプラス」は、スマホで家中の明かりをコントロールできるスマート照明として使用可能。伝送方式は2線式で、配線をつなぐだけで既存のスイッチと交換できます。

コロナ禍で注目されたのが非接触系スイッチ。センサーは手をかざしたときにちゃんと点灯/消灯するかをcm単位で検証して、レンズなどを検討。西日で誤動作を起こさないかということにも注意しながら開発したそうです。

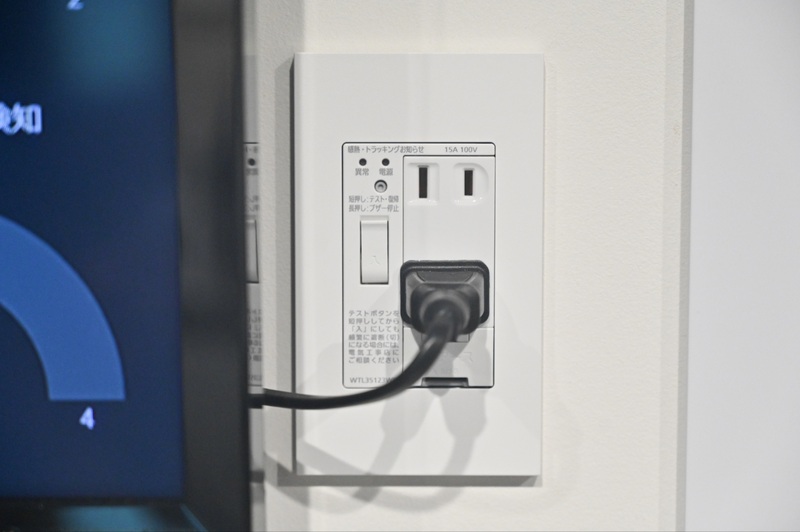

防災用に使われているのが、トラッキング火災を予防する「感熱トラッキングお知らせコンセント」。内側に4つのセンサーが入っていて、温度が急上昇したり検出値の差が激しくなったとき、音で通知を出したり、ブレーカーを落とします。

節電に役立つ人感センサー付き照明も高性能になりました。自社製の高精度人感センサー「PaPIRs(パピルス)」により数cm単位で動きを検知する製品もあります。トイレの電気が勝手に消えてイラッとすることも減りそうです。

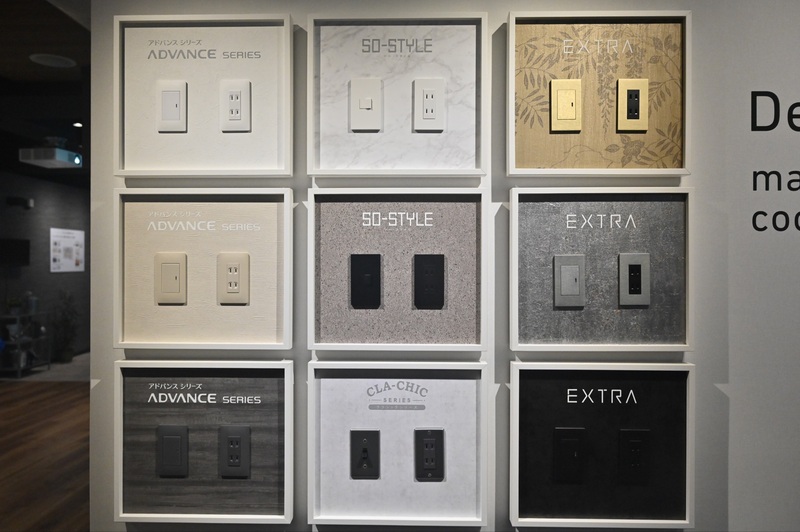

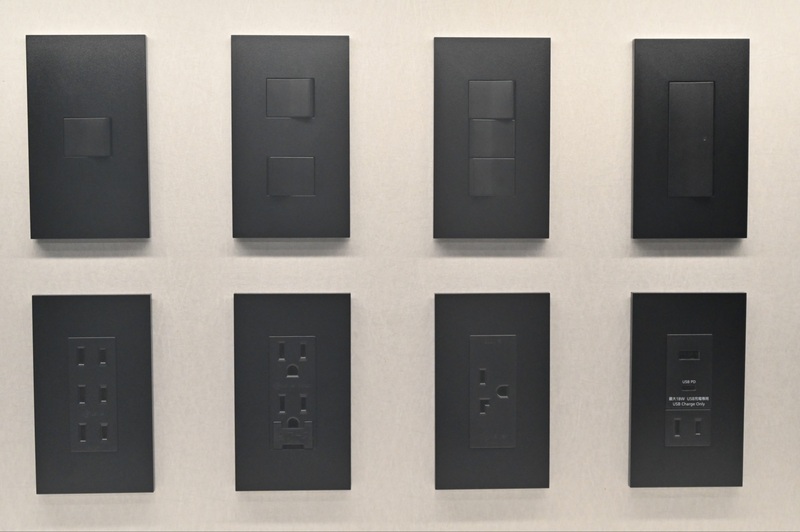

高機能商品以外では、デザインや素材に特化した「ADVANCEシリーズ」「SO-STYLEシリーズ」「EXTRAシリーズ」なども登場。最近はADVANCEシリーズに照明やファンなどと合わせやすい新色マットブラックを追加しています。

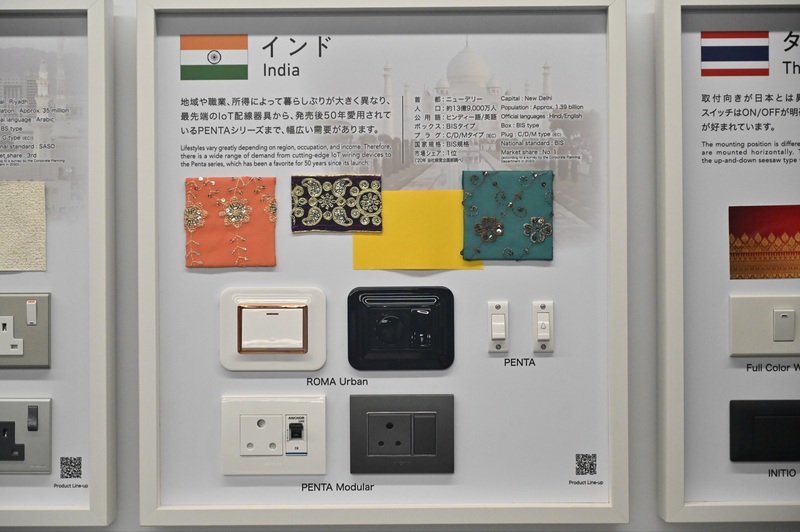

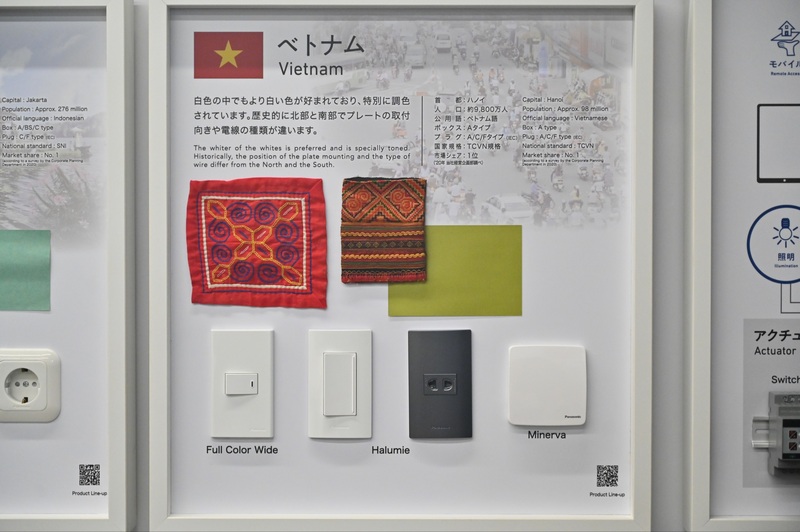

ちなみに同社は世界でもシェアを伸ばしています。台湾やベトナム、インドネシアなどではトップシェア。インドやトルコでは現地法人を買収したり、現地に新工場を設立するなどして供給力を高めています。今後も引き続きグローバル事業に力を入れ、目指すはグローバルシェア1位。ショールームには各国の代表的なスイッチやコンセントも展示され、デザインなどにお国柄が伺えました。

40年前から無人搬送機が動いている工場

各地域でトップシェアを獲得している同社の強みは自社生産の高い品質。ものづくりにかけては2つの思想をかかげています。

1つは「五設一体思想」。マーケット調査に始まり、商品設計や工法、設備・金型、工程管理など5つの部門が連携することで製品の品質を高め、開発期間を短縮することをめざします。

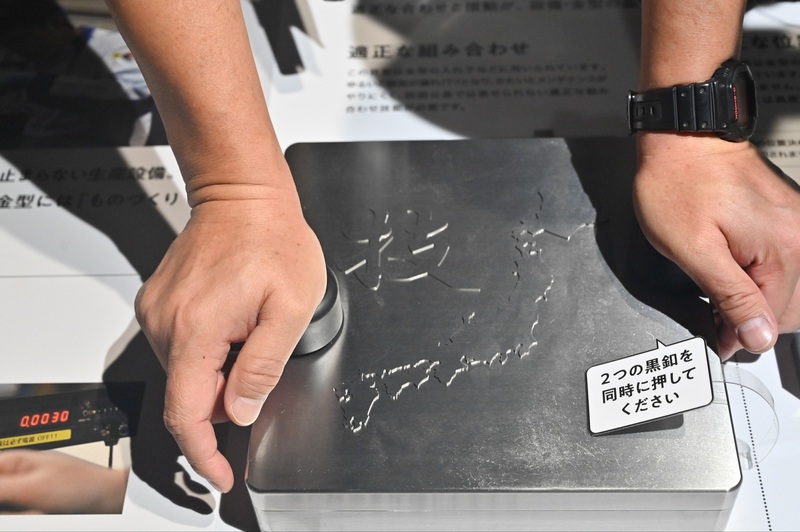

もう1つは「一貫内製化」。金型から部品づくり、組み立てまですべてを内製。「良い商品は良い部品から。良い部品は良い金型から」を旨として技術者育成にも力を入れているそうです。

ショールームには同社で作ったというお弁当箱のような金型のサンプルがあり、フタ部分がなめらかに動きました。10μm単位の精度ですり合わせしたというもので、技量が伺えます。

ものづくり思想は昔から変わっていませんが、最近ではIoTシステムを導入し、生産プロセスの見える化を推進中。データを把握することで、設備の稼働率最適化や、金型保全作業の効率化などにつなげているということです。

ということで、実際に配線器具を作っている工場を見せてもらいました。

工場は4階建て。1階と3階で金属プレス加工、4階でプラスチック成形加工、2階で組み立て・検査・梱包という流れになっています。

最初に見たのは金属プレス加工。1個あたり最速0.04秒という驚異的な高速生産で、「ガッチャン、ガッチャン」ではなく「ガガガガガッ」というプレス音に驚かされました。

次に見たのはプラスチック成形。面白かったのが熱硬化性樹脂の圧縮成形です。熱々の金型で樹脂を熱するという料理のような工程で、できたばかりの樹脂パーツには餃子の羽根のようなバリが内外についています。この状態のパーツを機械に入れてガラガラ回すとアラ不思議、外側のバリが取れていきます。投射材を吹きつけることで内側のバリもきれいに取れました。欠けやすい材料でもきれいにバリ取りができるのは同社独自のノウハウがあるということでした。

そしてもっとも感心したのは次に見た組立工程です。各階で生産されたパーツが無人搬送システムでラインに供給されていきます。天井と地上それぞれにドローン的な無人機が動いているのを「ハイテクですなあ」と思いながら見ていたのですが、基本的なシステムが作られたのはなんと約40年前。私が生まれたころから無人化が進んでいたということに驚かされました。

もうひとつ感心したのが、1工程1チェックという検査体制。きちんと組み立てられているかを組み立て工程1つごとにチェックしているんですね。パネルの見た目を検査する外観検査、スイッチを押したときの押し心地が狙いどおりになっているか検査する感触検査などもあり、「そんなところまで」と驚かされました。

最近ではAIを使った外観検査精度の向上にも取り組んでいるということ。最終工程にはロボットの姿もあり、現在はまだ人が関わる工程がありますが、今後はさらなる自動化・効率化が進んでいきそうです。

スイッチを見る目が変わった

パナソニック エレクトリックワークス社 配線器具マザー工場の津工場で、スイッチやコンセント生産現場を見てきました。生産の裏側に見えたのは高い品質へのこだわりです。日常的に使われている配線器具は安心・安全が最優先。そのため金型から自社生産にこだわり、組み立てでは1工程1検査という厳しい検査を経て作られているということを初めて知りました。これまでは特に何も気にせずパチパチ使っていたスイッチやコンセントですが、ちょっと見る目が変わってきますね。

書いた人──盛田 諒(Ryo Morita)

1983年生まれ。5歳児と1歳児の保護者です。Facebookでおたより募集中。

人気の記事: 「谷川俊太郎さん オタクな素顔」「爆売れ高級トースターで“アップルの呪縛”解けた」「常識破りの成功 映画館に革命を」「小さな胸、折れない心 feastハヤカワ五味」

アスキーキッズメルマガ 毎週土曜に配信中

アスキーキッズは毎週土曜、一週間ぶんの記事をまとめて読めるメールマガジンを配信中。人気連載「ほぼほぼ育児」をはじめ、ニュース、イベント、プログラミング教育入門、みんなの子育て体験談など、子育ての参考になる情報満載です。ご登録はこちらから。

この記事に関連するニュース

-

“匠の技”が支えるパナソニック補聴器 佐賀工場でオーダーメイド補聴器の製作工程を見てきた

ITmedia PC USER / 2025年1月22日 15時5分

-

パナ、ベトナムに本気 工場強化で“ダントツシェア”獲得へ

ASCII.jp / 2025年1月22日 9時30分

-

パナ、生産能力1.8倍に拡大へ ベトナム電材工場、30年までに

共同通信 / 2025年1月21日 16時49分

-

330円の「人感センサーケーブル」は意外と便利/デザインの変革に少しかじを切ったPixel 9【2024年を振り返る(8月編)】

ITmedia Mobile / 2024年12月26日 16時5分

-

「電気設備に主張は要らない」への解...建築そのものになり、環境配慮を追求するArchi Designとは

ニューズウィーク日本版 / 2024年12月24日 17時10分

ランキング

-

1「最高なスタンプ買った」 全人類待望の“あの部分”だけを集めたLINEスタンプが「これはほしい……!!」と220万表示

ねとらぼ / 2025年1月23日 7時45分

-

2ローソンが238円で具なしカップラーメン発売へ 「高くない?」「カップヌードルとほぼ同額」異論も

iza(イザ!) / 2025年1月22日 17時7分

-

3地震が来たらピアノの下は絶対NG!カワイピアノが注意喚起

おたくま経済新聞 / 2025年1月22日 16時30分

-

4『ドラクエ』ファンが“歴代最強”だと思うラスボス 「もはや運ゲー」反則的なキツさ!

マグミクス / 2025年1月22日 21時45分

-

5DIYで室温が約10℃変わった「トイレの寒さ対策」が310万再生 コスパ最強のアイデアへ「天才!」「これすごくいい」

ねとらぼ / 2025年1月23日 8時30分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください