KuraDaの新機軸ヘッドホン「KD-Q1」発売、超軽い本体と軽快なサウンドの両立が魅力!!

ASCII.jp / 2024年7月19日 8時0分

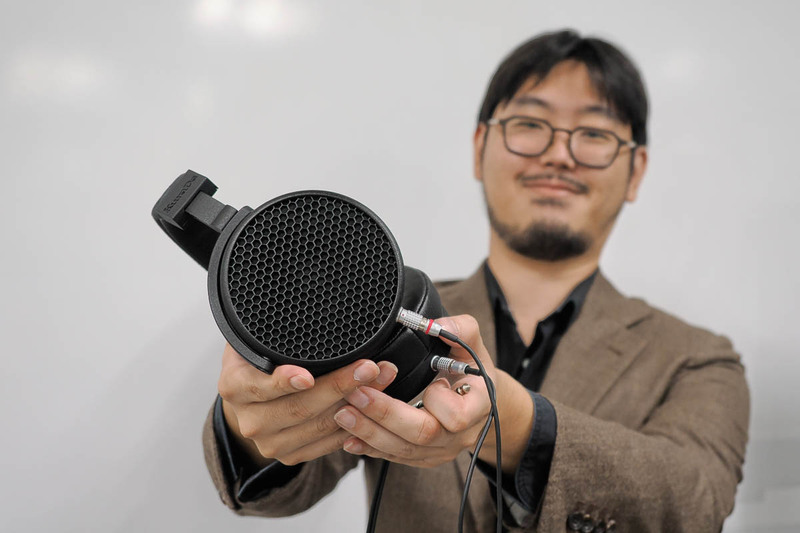

“KuraDa”ブランドを展開する飯田ピアノは7月18日、開放型ヘッドホンの新機種「KD-Q1」を発表した。価格はオープンプライスで、店頭での販売価格は22万円前後になる見込み。発売は8月5日を予定。予約受付は7月22日に開始する。

7月22日から専門店などで実機の展示が始まるほか、7月27日開催の夏のヘッドフォン祭 miniにも出展予定。さらに三島市のふるさと納税返礼品に選定されることも決まったという。

KD-Q1の試作機はヘッドフォン祭などで何度か展示されてきたが、ついに製品化を果たした。ドライバーには「Ultra-Responsive Diaphragm」と銘打つ大口径53mmの振動板を採用しており、一般的なCCAWではなくOFCボイスコイルを用いた反応の速さが特徴。厚いイヤーパッドは新開発で、3次元形状の低反発ウレタンを立体縫製で作った高耐久のプロテインレザーで多い、長時間のリスニングでも快適である点をアピールしている。

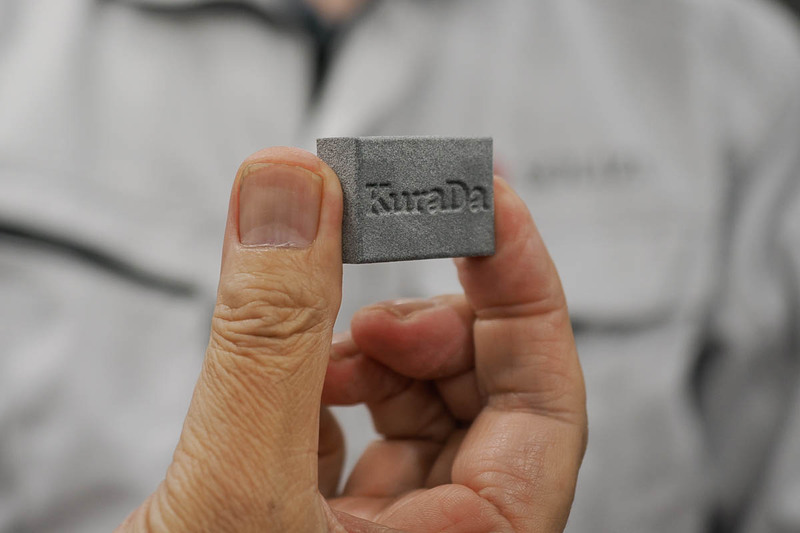

そして、ひときわ目を引くのが3Dプリンター製の筐体だ。非常に軽いのがポイントで、複雑な形状が可能となるため、振動板の動きを最適化できる。音楽の細部まで忠実に再現し、豊かな音場体験が得られるという。インピーダンスは75Ωで、感度は84dB/mW、周波数特性は20Hz~20kHz。重量は296g。ヘッドホンケーブルは左右独立かつ着脱可能で、2ピンのLEMO端子を採用しているので、リケーブルによってバランス駆動もできる仕様となっている。

KuraDaの革新性を示す製品

発表会は、3Dプリンティングの筐体製造を担当するSOLIZEの大和工場で実施された。

2012年創業のKuraDaは三島拠点にすべて日本製の部品で製品を製造、「聞くことの喜びを通じて、人々の生活に豊かさをもたらす」ことがブランドのフィロソフィーだ。最初の製品は2013年の「KD-FP10」で、筐体は木材を削り出して使用するフルウッドハウジングを採用。その翌年の「KD-C10」では2ピースの木材を使用する楽器的な構造にこだわった。さらに2015年の「KD-P1」では、ジュラルミン製の金属ハウジングを使用しつつ、見た目のインパクトも強烈な完全開放型の構造を採用。いずれも好評だったが、諸事情で新型ヘッドホンの開発から距離を置いていた。KD-Q1はこれらの機種の生産が完了してから実に6年ぶりの新製品となる。

KuraDaの飯田良平代表は、オーディオ業界に限らず様々な領域から新しい技術をどん欲に求める“革新性”、納得いくまで完成度を高める“最良性”、そしてさまざまな業界や先人の知見に基づき、それを忘れない“謙虚さ”こそがブランドの理念だと説明する。

KD-Q1は、こうしたKuraDaの特色の中でも、革新性の具現化にフォーカスを当てている。軽量性と質実剛健性の両立というテーマに取り組んで設計した製品だという。そのポイントは、第1に3Dプリントで量産していること、第2に新開発の音響設計だ。順に見ていこう。

3Dプリンターならではの粗い質感をデザインに生かす

まずは3Dプリントによる量産から。KuraDaはハイエンドのブランドのため、音はもちろん、仕上がりの美しさも重要なポイントになる。従来製品で用いていた切削加工は精度が高く、仕上げにもこだわれる反面、高コストで複雑な形状にすると量産性に制約が出たり、材料効率が悪いと言った課題も持っていた。一方、3Dプリントはデザインの自由度が高く、複雑な構造でも部品を分けずに(組み立てが不要な)1パーツとして出力できる点が特徴となる。

これは設計の選択肢を広げられることを意味する。さらに、低コストで材料効率の高い点も魅力的だ。切削加工では削り出した不要な部分を廃棄することになるが、必要な部分を積層していく3Dプリントであれば、素材を再利用して廃棄も減らせる。環境にも配慮した方式でもある。

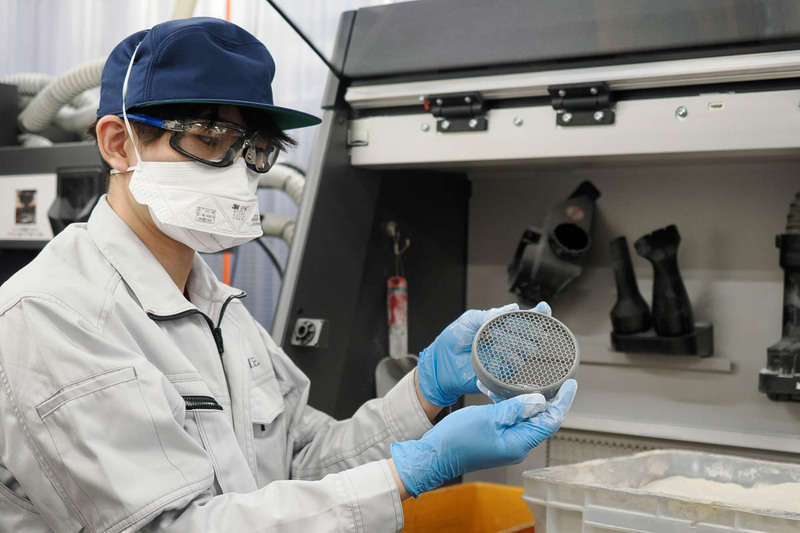

すでに紹介したと通り、KuraDaとパートナーシップを組み、このKD-Q1の筐体を製造するのがSOLIZEだ。SOLIZEはこの分野では先進的なポジションを占める企業で、試作品の製作と最終製品の制作、オンラインを使った3Dプリントサービスなどを手掛けている。社内には40台にも上る装置を保有し、この規模は日本では最大級。レクサス「LC 500」のオプションパーツ(オイルクーラーダクト)を3Dプリンターで作って、最終製品に適用する国内初の事例にも携わっている。材料の特性や制作するものに合わせた方式を使い分けてサービスを提供しているが、KuraDaの製品では「HP Jet Fusion」を使用している。ちなみに、1台1億円にもなる高価な機種だが同社では5台を保有しているという。

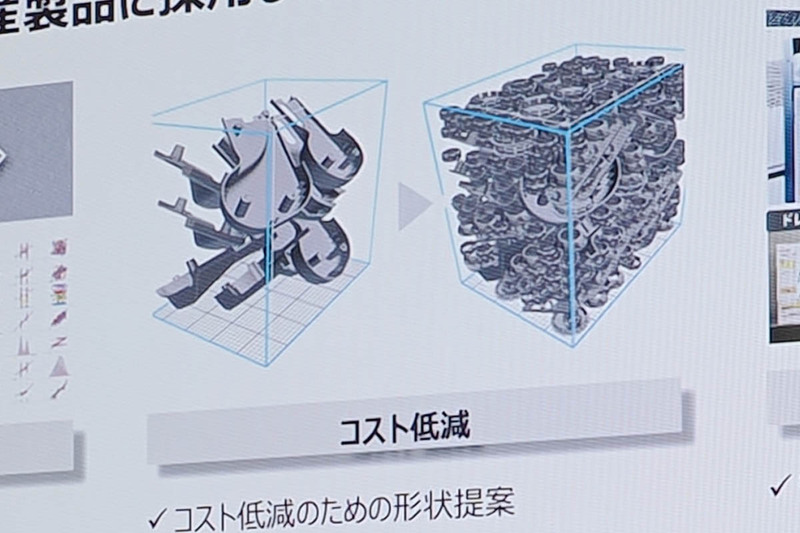

3Dプリンターを使用する一般的なメリットは、開発リードタイムの短縮だ。直前まで試作してすぐ量産に移れるので、ギリギリまで開発に時間を割ける。また、樹脂部品の製造に用いる金型は製作が大変で、少量生産では割高になる。また、維持するだけでもコストがかかる点も近年問題になっている。金型をなくすことで環境負荷を37%低減できるという調査結果もあるそうだ。ただし、どのほような部品でも量産ができるわけではないので、機械特性が出る材料か、安定して生産できるかどうかなどを繰り返し検証し、条件を詰めたうえで、コストの最適化(作る数量やどういうレイアウトにするか)、QC工程表に伴う品質管理などを行うことになる。

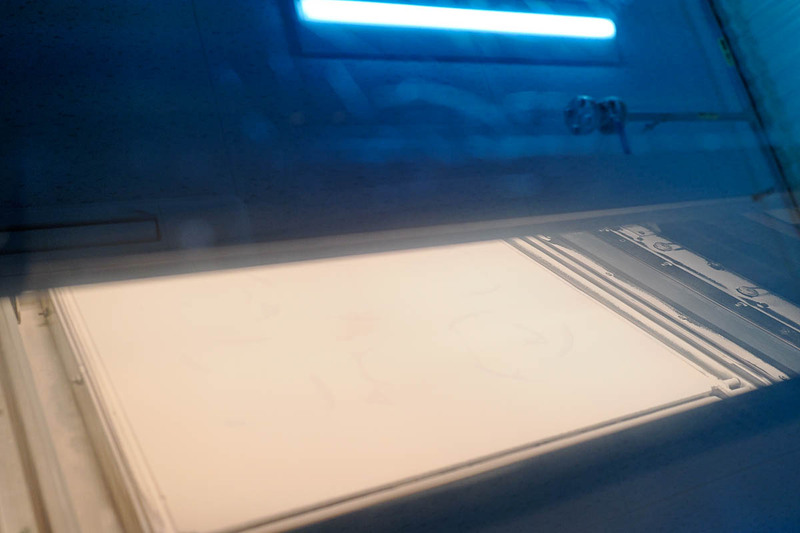

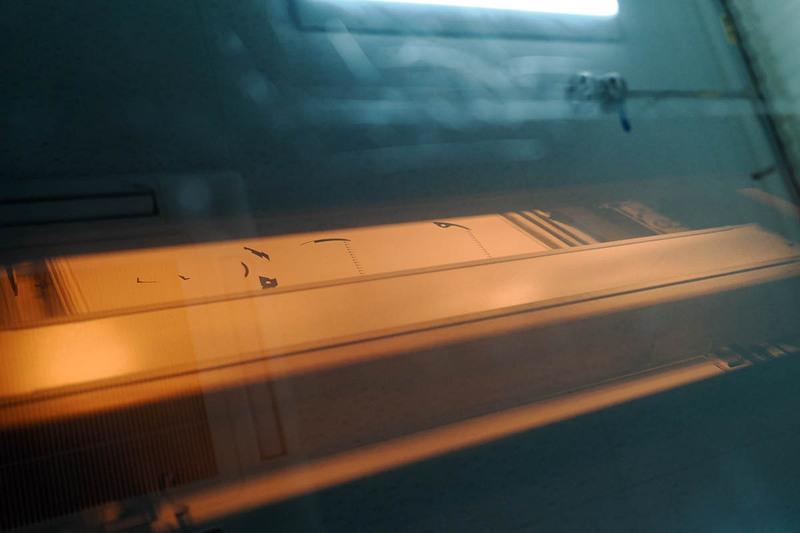

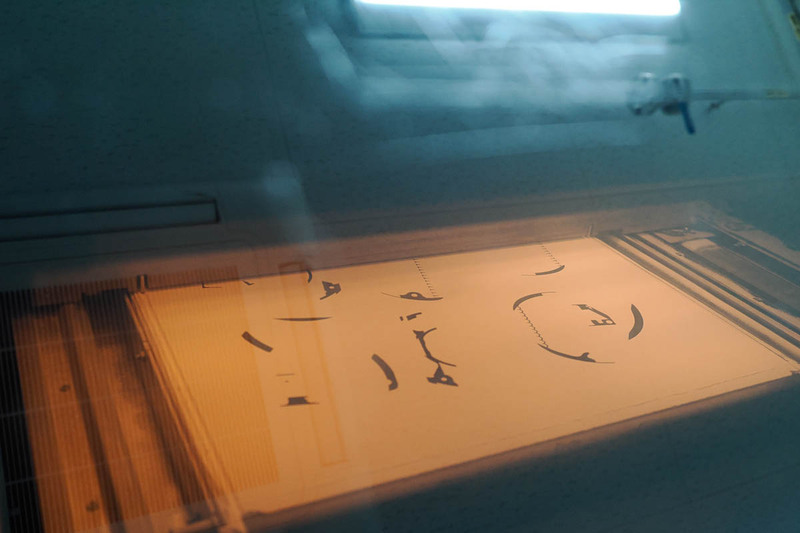

HP Jet Fusionは粉末に液体を噴射して熱で固める方式の3Dプリンターで、その技術にはHPがインクジェットプリンターで培った技術が応用されている。それ以前の機種と比べて最大10倍も高速な生産が可能で、仕上がりも高精度。一度に多数のパーツを製造でき、コスト効率が高いのも特徴だ。KD-Q1では1回の出力で18台分の部品が取れるという。

素材はHPが開発した「3D High Reusability PA12GB」を使用。PA12GB樹脂にガラスビーズを40%混合しており、高い引張強度と熱変形温度を実現できる。軽くて内部損失が高いため、振動のおさまりが金属性ハウジングより高くできたという。オーディオ的にも優れた素材と言える。また、リサイクル性では製造時の余剰パウダーのうち70%の再利用が可能だという。

SOLIZEの担当者によると「KuraDa製品を制作するにあたっては、性能だけでなく意匠性の高さも重視した」という。3Dプリンターは素材を積層していくので、傾け方だけでも仕上がりの美しさや物性に影響が出る(例えば、傾きを0度と20度に替えるだけでも表面のざらつきに差が出る)。また、部品を詰めれば詰めるほどコストは下げられるが、出力時の熱によって表面の質感が変化してしまう。バランスを取りながら、できるだけ効率的に詰めていくにはノウハウが必要なのだという。

KD-Q1では3Dプリンターが持つ素材感を敢えて生かしながら、塗装で最終的な質感を上げた。仕上がりの美しさ自体は切削加工にはかなわないが、塗装の仕上げで見た目の良さを追究していく点に苦労があったそうだ。日本の製造にこだわるKuraDaだが、この塗料も浜松市のメーカーから調達。耐久性が高く、真鍮ブラシでこすっても傷がつかないほど強い。これは製品自体の傷付きにくさにも貢献するそうだ。

SOLIZEとKuraDaの協業による今後の方向性としては、ラグジュアリー感の追究が挙げられる。造形方法や素材だけでなく、手磨きや機械研磨、化学研磨などを通じた表面品質の向上(常識を超えた表面品質)を目指すことに加え、3Dプリントの素材感を逆手にとって、デジタルシボなど3Dプリントでしかできない質感を作る方向も考えられるという。取材では工場でヘッドホンの部品を製造する過程も見られた。

側圧の軽さがポイント、軽量な本体だからできた

2番目のポイントとなる音響設計は、ドライバー、イヤーパッド、筐体設計の3点がポイントとなる。

音質の肝となるUltra-Responsive Diaphragmは、PET素材の振動板を薄く仕上げ、OFCボイスコイルで駆動する方式だ。もともとはKD-P1用に開発したもので、ハウジングによる音響調整ができない全開放型のヘッドホンでもしっかりとした低域を出すためには、ユニットから新しく開発しなければならないと考えたことがきっかけだという。低域が減衰しない点に特に配慮し、裸特性の高いドライバーを作れた。

低域が出せる技術的な理由としては、まず53mmと大口径で振動板の面積を広く取っていること、さらにf0の値を下げるために振動板自体の質量を上げて共振周波数を低くすること、ただし振動板を重くしてしまうとレスポンスが悪くなる原因となるため、CCAWよりも伝導率の高いOFCのボイスコイルを用いることで重さによる悪影響を排除するようにしている。振動の弾性設定を、厚みと質量のバランスを取って最適化した形だ。低域が深く沈みこむとともに、応答性の高さも確保した性能の高いドライバーに仕上げた。KD-Q1のドライバーもこれをベースにしている。背面フィルターの処理などは異なるが、膜厚、形状、コイルなどユニット自体の仕様は同一だという。

3次元形状立体縫製イヤーパッドは、3次元カットしたウレタンを立体縫製のプロテインレザーで包んで作られている。イヤーパッドには耳の周辺の頭部にピッタリとフィットし安定性や快適性を確保するとともに、耳と振動板の間にある空間を密閉し、適切な圧力の伝搬をする空気室を作る“音響特性維持”の役割もある。

特に耳の後ろ側は空気が漏れやすいので、適切な形状の追い込みが不可欠だ。KD-Q1ではこの課題に応えるため、特に耳たぶの後ろあたりを高くする3次元的な形状を作り、エアー抜けを防ぐ構造にしている。結果、設置厚が均一になるため、装着性も優れている。これらの改善について飯田氏は「これまでのKuraDa製ヘッドホンを超えるブレイクスルーになった部分だ」と自信を示す。

最後の筐体設計には、いろいろな要素が絡むが、特に重視したのは側圧の軽さだ。そのためにはヘッドホン自体の重量を軽くする必要がある。ヘッドホンが重いと自重を支えるために両サイドがから強い力を加えなくてはならず、側圧が高くなる。結果、長時間の利用が負担になったり、装着時にイヤーパッドが変形するといった弊害を招きやすい。つまり、装着の快適性の面でも、音質(密閉度)の面でも重要なポイントになるということだだ。KD-Q1では3Dプリンターを使用した複雑な構造を追い込めるということもあり、音響透過性ダンパーを吟味。耳の前、ユニットの背面の圧力の伝わり方を整え、振動板のピストンモーションを最適化したという。

結果、周波数特性はフラットで低域もしっかりと出るようにできた。インピーダンス特性もきれいな測定結果で、インピーダンスもほとんどの周波数帯で均一(インピーダンス変動が少ない)。位相変化がしにくい優れた特性となっている。

オーディオ・ビジュアル評論家、麻倉怜士氏の感想

発表会にゲストして招かれたオーディオ・ビジュアル評論家の麻倉怜士氏は「最初にびっくりしたのは軽さ。重そうな見た目に反して、飛ぶように軽い。質感も良く、爽やかに耳にフィットする。こうした物理的な良さに気に入った」とコメント。

KD-Q1では、音像間をチェックするため自身のレーベル(UAレコード)で録音した女性ボーカル曲(情家みえ『エトレーヌ』)、音場感を知るため、オーケストラ作品(ドゥダメル指揮、ロサンゼルスフィルの『くるみ割り人形』)を試聴したそうだが、音の面でも好印象を持ったようだ。例えば、エトレーヌの1曲目「チーク・トゥ・チーク」では、ベースが奏でるF、Dm、Gm、C7の主音が量感深く、切れ良く聞こえる。ベースの音階がハッキリわかるのはいいオーディオ機器の条件のひとつだが、それが明確に聴こえ、「すごくよく分かる」と大絶賛。

この楽曲はピアノとボーカルの掛け合いも見事。冒頭「ヘブン……」と始まって少し休み、そこにオブリガードが入って、またボーカルが入る。このピアノ伴奏による引き立ては現場のスタジオで目の当たりにしたが、その感じが非常に良く出ていたとする。一方で、ピアノがソロを取る際にはピアニスト(Tsuyoshi Yamamoto)自らの世界の表現、リリックで抒情的な部分が良く伝わってくるとした。つまり、バイプレーヤーとしての実力、そして自身が前に出る際のテクニックと表現力の両方を存分に味わえたということだろう。

もちろんボーカルの明瞭感も素晴らしく、情家みえの声が持つ情感と感情表現が伝わってきたとする。麻倉氏は「ここには微小信号の立ち上がり、立下りの再現がないとダメ。そこが優れているところ」とし、「単に物理的な軽いだけではなく、音楽が軽妙に気持ちよく流れてくると思った」と述べた。

一方、オーケストラ作品はウォルト・ディズニー・コンサートホールでの演奏を収録したライブ作品となるが、響きに加えてディティールも出ている素晴らしい録音。その録音が持つ「オーケストラ演奏の響き、ソノリティ、潤いをすごく感じられた」とし、「感情の広さ、オケの音像、奥行き感が感じられる」と表現した。花のワルツの冒頭では、隣り合った場所に座るトランペットとホルンの音の位置関係、そしてその音が左側の壁に反射してホールに広がるさまなどが非常に良く伝わってきたという。

こうした試聴体験を踏まえ、麻倉氏はKD-Q1の魅力を3つの言葉でまとめた。第1に質感がとてもナチュラルでいい意味での中庸性があること。特に清潔な感じのする音で、作為性のある音作りや「これを聴け」という押し付け感がない。第2に時間的なレスポンスがすごくいいこと。情家みえさんのチーク・トゥ・チークのベースで感じたように、低域の立ち上がりがよく、立下りも鋭い。これには内部損失などオーディオ的な特性も絡んでいるが、それが音楽的な表現として出ている。最後が微小信号がすごくよく出ること。これは見通し感や感情に影響する要素。大振幅はもちろん出るが、微小信号もしっかり再現できる。

これらの内容をまとめて麻倉氏は「音楽に長時間浸れるヘッドホンである」とKD-Q1を評価した。

これに記者としての感想を少し加えるなら、全体にとがり感がなく滑らかな音のつながり。高域のとがりや特定の周波数帯の強調、歪み感などがほぼなくスッキリと爽快感を感じる音調。そして開放型ながら十分な量感の低域が出る点などが魅力に感じた。

3Dプリンターに行き着いたことが可能性をくれた

飯田氏によると3Dプリントを採用し、その製造をSOLIZEに依頼した最も大きな理由は「切削加工では重量がかさむ」という課題に応えることだったそうだ。金属の中では軽量なアルミでも限界があり、重量が増すと側圧も増し、快適性に影響が出る。一方、樹脂で製造する場合、金型は高コストであり、台数をあまり作れないハイエンド品では現実的ではない。

こういった状況で、軽いヘッドホンをどう作ろうかと考えた結論が3Dプリントだった。6~8年前は3Dプリンターが一般化し始めた時期で、過去金属で作ったものをそのまま3Dプリンターに置き換えて、精度が出せることを確信した。一方、3Dプリントは試作や少量生産の型として用いられるケースは多いものの、量産を手掛けているところは少ない状況がある。量産を視野に入れて製造できる会社を探した結果行きついたのがSOLIZEだったという。

3Dプリンターを今後応用していく可能性として、樹脂+ガラスビーズではなく、金属素材を使う可能性はあるかという問いについては、「検討の余地はあるが、最終製品にダイレクトできるクオリティではまだない」としたうえで、「追加工が必要になるのであれば、コストと量産性のバランス次第になる。造形の精度と、強度/コストのバランスに優れていたのが今回選択した理由。ただし、技術的には面白いので、いろいろ見て聞いて回っている」と革新性を追究するKuraDaらしいチャレンジ精神も示した。

なお、KD-Q1のQは数学において「p⇒qであるとき、集合Pは集合Qに含まれる」ことに由来するという。KD-P1の次の機種であるとともに、P1で実現したことのすべてをQ1が含み、かつそれ以上のものが得られるということを表現しているそうだ。

この記事に関連するニュース

-

3D Systems、EXT 800 Titan Pellet を発表 - 産業用押出プラットフォームの利便性を向上

PR TIMES / 2024年7月16日 12時15分

-

セラミックツイータを主軸とするオーツェイド社 8月発売のintime碧シリーズ新機種をポタフェス2024夏に出展

@Press / 2024年7月12日 12時0分

-

40年間を凝縮し、デンマーク発の人気スピーカーブランド「DALI」の魅力を振り返る

ASCII.jp / 2024年7月12日 11時0分

-

「コレいいじゃん!」と思わずポチりたくなった高音質、beyerdynamic「Verio 200」を早速聞いた!!

ASCII.jp / 2024年7月12日 11時0分

-

ピーバンドットコム、センサーのデモ機開発サービス「gene(ジーン)」リリースを発表

Digital PR Platform / 2024年7月11日 17時15分

ランキング

-

1サイバー攻撃による流出情報元に「突撃取材するのはやめて」 ニコニコ運営代表が新聞社に警告、記者名も把握

J-CASTニュース / 2024年7月18日 19時35分

-

2札幌市イオンモールの駐車場が子育て世代に優しいと話題 気遣いの“言葉”に「これ素敵すぎる」「涙が出ちゃった」と称賛の声

ねとらぼ / 2024年7月18日 8時0分

-

3楽天の「ポイント運用」を約1年間やってみた 運用益はどうだった?

Fav-Log by ITmedia / 2024年7月18日 6時50分

-

4Type-Cケーブル1本で、4K映像を2画面出力できる!ドッキングステーション

ITライフハック / 2024年7月19日 11時0分

-

5プロが本気で“アンパンマンの塗り絵”をしたら…… 衝撃の仕上がりが360万再生「凄すぎて笑うしかないww」「チーズが、、、」

ねとらぼ / 2024年7月18日 22時0分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください