シェフラー:リニアボールガイドシステム向けDuraSenseを発売

MotorFan / 2018年3月30日 15時5分

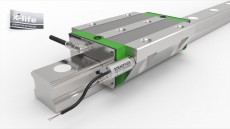

シェフラーは、センサーと振動分析をリニアガイドシステムに統合し、これらのメカトロニック部品を自動再潤滑と一体化して提供している。2017年にリニアローラーガイドシステムに組み込まれたこの機能がリニアボールガイドシステムでも利用可能になり、基本的な再潤滑機能をはるかに超えたメリットをもたらす。

シェフラーのDuraSenseは、リニア軸ごとに荷重や要件に基づいて必要な再潤滑を正確に行う。電子評価システムにより、軸ごとに最大6つのキャリッジを監視することが可能。4列/6列軌道リニアボールガイドシステムKUVEおよびKUSE、リニアローラーガイドシステムRUEでは、キャリッジのセンサーの位置を自由に選択し、キャリッジの左または右側、末端部の左または右側に取り付けられる。

DuraSenseによって、潤滑と潤滑状態の監視が完全に自動化されたモノレールガイドシステムが実現されれば、オペレーターによる潤滑作業が不要になり、機械のメーカーは集中潤滑システムで提供される限定的な制御オプションに依存せずに済むようになるため、生産機械のメーカーやオペレーターにとって大きな前進になる。

DuraSenseは、潤滑不足、過度の潤滑の両方を確実に防ぎ、機械の動作寿命を延ばし、故障率を下げる。また、潤滑装置の不具合、ホースの漏れ、給油ニップルの詰まりなどによる再潤滑システムの故障を確実に検出する。集中潤滑システムで使用されるような圧力センサーを使用した複雑な監視は不要。複雑に接続されたシステムであっても、多額のコストがかかるダウンタイムを防ぐことが可能だ。自動車メーカーの生産ライン、内部物流の「動作軸」、食品・包装産業、自動組み立て・荷役アプリケーションなど、機械の可用性が重要な要素であるすべての分野で大きな意味を持つ。

常に荷重と要件に基づいた潤滑

移動距離が短く、かかる力が小さいモノレールガイドシステムの場合、DuraSenseは潤滑の頻度を下げ、荷重が大きくなるにつれて頻度を上げる。汚染により異物がキャリッジに入り込んだり、キャリッジが液体で汚染されたりすると、固体音の放射により、これを検出し、潤滑を行う。固体音の放射が個別に計算されたしきい値を上回っている限り、潤滑を継続する。これにより、キャリッジに混入した汚染物を直ちに、潤滑油と一緒に排出する。

潤滑後に主要な値が通常レベルに戻った場合、汚染による転走面や転動体の損傷はない。DuraSenseがなければ、次に予定されている潤滑まで、リニアガイドシステムは転がり接触面が汚染された状態で稼働し続け、初期破損、さらには深刻な破損が生じる可能性がある。

残存耐用年数を計算する際の指標となる潤滑サイクルの短縮

リニアボール/ローラーガイドシステムを長時間稼働させると、表面付近で材料疲労が徐々に発生する。高感度の測定システムがこの状態を検出し、再潤滑の頻度を上げる。これにより、リニア軸はより長時間スムーズに動作するようになり、製品の品質がより長時間一定に保たれる。

リニアガイドシステムはこの状態でも正常機能を維持しているものの、潤滑間隔が短くなることから、モノレールガイドシステムの残存耐用年数を予測できる。この残存耐用年数の計算は、将来、デジタルサービス(「LifetimeAnalyzer」)として提供され、実際の運転データとシステムの状態に基づいて保守作業のスケジュールを作成できるようになる。

外部リンク

この記事に関連するニュース

-

中国の科学者、完全統合型マルチ腕時計の研究開発に成功

Record China / 2024年6月17日 19時20分

-

ドイツ・ケルンで開催の「iVT Expo 2024」にシェフラーが出展

共同通信PRワイヤー / 2024年6月17日 12時30分

-

ST、高効率・自律型で長期製造保証付きの産業機器向け慣性計測ユニットを発表

マイナビニュース / 2024年6月13日 18時37分

-

STマイクロエレクトロニクス、産業機器向けに高効率・自律型の長期製造保証付き慣性計測ユニットを発表

PR TIMES / 2024年6月13日 18時15分

-

AIが環境に優しい無潤滑の樹脂部品を提案『igusGO』日本語対応バージョンをリリース

PR TIMES / 2024年6月13日 16時15分

ランキング

-

1定年後に、見落とすと厄介な出費「3選」とは?

オールアバウト / 2024年7月3日 21時40分

-

210位寝言、6位歯ぎしり、3位常夜灯をつけた…40~60代1012人調査で判明「早死にした人の睡眠特徴ワースト10」

プレジデントオンライン / 2024年7月3日 17時15分

-

3Q. 納豆をより健康的に食べるには、どのような食べ合わせがおすすめですか? 【管理栄養士が解説】

オールアバウト / 2024年7月2日 20時45分

-

4痩せたい人は注目!実は有能なきゅうりの痩せ効果&食べ方

つやプラ / 2024年7月3日 12時0分

-

5ABCマートで買うべき「コスパ高すぎスニーカー3選」ナイキ、サッカニー、VANS

日刊SPA! / 2024年7月3日 15時52分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください