【製造・物流業での生産現場システム導入の失敗実態】57.2%が「システムの操作が複雑だった」と不満 約半数が共感する「想定通りのシステム導入」のポイントとは?

PR TIMES / 2024年11月12日 11時15分

~生産現場システムが想定と違ったことで、「業務効率が低下し、作業時間が増加した」(46.4%)など、現場や業務に悪影響も~

株式会社スノーピーク(代表取締役 社長執行役員:山井太、本社:新潟県三条市)の子会社である株式会社スノーピークビジネスソリューションズ(代表取締役社長:坂田 真也、本社:愛知県岡崎市)は、生産現場システムの導入に関わり、導入に不満や課題を感じた経験がある製造業・運送/輸送業・卸売/小売業(従業員数100名以上)の会社員110名に、生産現場システム導入の失敗に関する実態調査を実施しましたので、お知らせいたします。

[画像1: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-6b58bdd98752abfe0f5787231182b96c-1999x1385.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

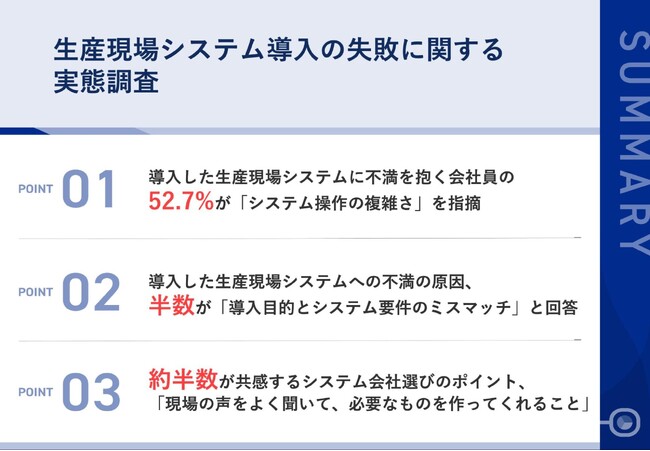

- 01|導入した生産現場システムに不満を抱く会社員の52.7%が「システムの操作が複雑さ」を指摘

- 02|導入した生産現場システムへの不満の原因、半数が「導入目的とシステム要件のミスマッチ」と回答

- 03|約半数が共感するシステム会社選びのポイント、「現場の声をよく聞いて、必要なものを作ってくれること」

本調査のダウンロードはこちら

■調査概要

- 調査名称:生産現場システム導入の失敗に関する実態調査

- 調査方法:IDEATECHが提供するリサーチデータマーケティング「リサピー(R)︎」の企画によるインターネット調査

- 調査期間:2024年10月4日~同年10月5日

- 有効回答:生産現場システムの導入に関わり、導入に不満や課題を感じた経験がある製造業・運送/輸送業・卸売/小売業(従業員数100名以上)の会社員110名

※生産現場システムとは、製造・制御・在庫・作業工程・検品などの生産管理や、物流管理をサポートするシステムを示します。

※構成比は小数点以下第2位を四捨五入しているため、合計しても必ずしも100とはなりません。

≪利用条件≫

1 情報の出典元として「株式会社スノーピークビジネスソリューションズ」の名前を明記してください。

2 ウェブサイトで使用する場合は、出典元として、下記リンクを設置してください。

URL:https://snowpeak-bs.co.jp/solution/genba

■生産現場システムは、4割以上が「ほぼ毎日活用」

「Q1.お勤めの会社で導入した生産現場システムは、現場でどの程度利用されていますか。」(n=110)と質問したところ、「業務全体を通じて、ほぼ毎日活用されている」が42.7%、「特定の業務で、週に数回程度定期的に利用されている」が21.8%、「必要時にのみ限定的に利用されている」が15.5%という回答となりました。

[画像2: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-d810bff2cca05c30d84dfe6c66a1c228-1932x1338.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q1.お勤めの会社で導入した生産現場システムは、現場でどの程度利用されていますか。

・業務全体を通じて、ほぼ毎日活用されている:42.7%

・特定の業務で、週に数回程度定期的に利用されている:21.8%

・必要時にのみ限定的に利用されている:15.5%

・一部の作業でのみ使用されている:8.2%

・ほとんど利用されていない:5.5%

・全く利用されていない:1.8%

・現場での使用状況を把握していない:0.9%

・その他:0.0%

・わからない/答えられない:3.6%

■生産現場システムの導入やその後の運用で課題を感じた点、「システムの操作が複雑だった」が第1位

「Q2.生産現場システムの導入やその後の運用において、当初の想定とどのように違ったか、不満や課題を感じた点を具体的に教えてください。(複数回答)」(n=110)と質問したところ、「システムの操作が複雑だった」が52.7%、「現場の業務フローに適合しなかった」が36.4%、「システムの動作・処理能力に問題があり、期待したスピード感が得られなかった」が35.5%という回答となりました。

[画像3: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-8c39e89b05263e2d460d5b796a5d62aa-1932x1338.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q2.生産現場システムの導入やその後の運用において、当初の想定とどのように違ったか、不満や課題を感じた点を具体的に教えてください。(複数回答)

・システムの操作が複雑だった:52.7%

・現場の業務フローに適合しなかった:36.4%

・システムの動作・処理能力に問題があり、期待したスピード感が得られなかった:35.5%

・スムーズな運用ができず、使い勝手が悪かった:33.6%

・現場の要望が反映された機能が少なかった:27.3%

・データ連携や統合が不十分で、他システムとの互換性に問題があった:24.5%

・システム機能が過剰で、不要な機能が多く含まれていた:21.8%

・導入後のサポートが不十分で、トラブル対応に時間がかかった:20.0%

・その他:0.0%

・わからない/答えられない:4.5%

■生産現場システムが想定と違ったことで現場や業務に生じた影響、半数近くが「業務効率が低下し、作業時間が増加した」と回答

「Q3.導入した生産現場システムが想定と違ったことで、現場や業務にどのような影響が生じたか、具体的に教えてください。(複数回答)」(n=110)と質問したところ、「業務効率が低下し、作業時間が増加した」が46.4%、「従業員のストレスや不満が高まった」が45.5%、「コミュニケーションや情報共有に支障が出た」が41.8%という回答となりました。

[画像4: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-0a3740264d4270d7a146f5a81658b495-1932x1338.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q3.導入した生産現場システムが想定と違ったことで、現場や業務にどのような影響が生じたか、具体的に教えてください。(複数回答)

・業務効率が低下し、作業時間が増加した:46.4%

・従業員のストレスや不満が高まった:45.5%

・コミュニケーションや情報共有に支障が出た:41.8%

・システムが複雑で、トレーニングに時間がかかった:38.2%

・システムを使わなくなり、全体的な工数が増加した:26.4%

・業務フローがシステムに合わせて変更されたが、かえって非効率になった:17.3%

・インシデントが発生した:7.3%

・その他:0.9%

ー手作業が減らない

・特にない:4.5%

・わからない/答えられない:0.9%

■導入した生産現場システムが想定と違ったことで現場や業務に生じたその他の影響、「細かな変化に対応できない」や「設備に合った動作になっていなかった」など

Q3で「特にない」「わからない/答えられない」以外を回答した方に、「Q4.Q3で回答した以外に、導入した生産現場システムが想定と違ったことで現場や業務に生じた影響があれば、自由に教えてください。(自由回答)」(n=104)と質問したところ、「細かな変化に対応できない」や「設備に合った動作になっていなかった」など55の回答を得ることができました。

<自由回答・一部抜粋>

- システムの運用面で効率が悪い部分があった。

- データ分析機能が考慮されていない。

- UIが分かりにくいと感じた。直感的に理解しやすいものが望ましい。

- システムと作業者の連携が上手く行かず、余分な工数が掛かってしまった。

- 教育や実践で時間がかかり、導入当初は大幅な時間外増となった。

- システム自体に旧システムとの不具合が多発し、リカバーが大変だった。

■導入した生産現場システムが想定と違った原因、「果たしたい目的とシステム要件のミスマッチ」が50.0%

「Q5.導入した生産現場システムが想定と違った原因はなんだと思うか、具体的に教えてください。(複数回答)」(n=110)と質問したところ、「果たしたい目的とシステム要件のミスマッチ」が50.0%、「システム会社ベンダーとのコミュニケーション・連携不足」が42.7%、「現場の意見や要望の反映不足」が41.8%という回答となりました。

[画像5: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-4e45404e9574cfa4fb4624fa7f35ab83-1040x720.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q5.導入した生産現場システムが想定と違った原因はなんだと思うか、具体的に教えてください。(複数回答)

・果たしたい目的とシステム要件のミスマッチ:50.0%

・システム会社ベンダーとのコミュニケーション・連携不足:42.7%

・現場の意見や要望の反映不足:41.8%

・システム会社の現場の業務プロセスとシステム設計に対する理解不足:38.2%

・システム導入後のフォローアップが不十分:32.7%

・システム導入のプロジェクト体制が不十分:13.6%

・その他:0.9%

ー最低限の機能のみ

・わからない/答えられない:3.6%

■導入した生産現場システムが想定と違った原因、「実体に合わせたシステムになっていない」や「操作が難しい」など

Q5で「わからない/答えられない」以外を回答した方に、「Q6.Q5で回答した以外に、導入した生産現場システムが想定と違った原因があれば、自由に教えてください。(自由回答)」(n=109)と質問したところ、「実体に合わせたシステムになっていない」や「操作が難しい」など57の回答を得ることができました。

<自由回答・一部抜粋>

- 要求事項の事前把握が不十分だった。

- 外部システムと社内が噛み合っていなかった。

- 各個人のデータ管理がとてもしづらいものだった。

- 全てのオペレーションの管理を集約し過ぎた。

- 良かれと思って搭載した機能だったが、現場では古いやり方の方が良いとの事で、その機能が使われなかった。

- 作業者によってスピードが違うので、その適合性が上手く行かなかった。

■想定通りの生産現場システムの導入をするには、「システム会社との密接なコミュニケーションと柔軟な対応」が必要と感じている人が55.5%

「Q7.どのような導入プロセスであれば、想定通りの生産現場システムの導入ができたと思いますか。(複数回答)」(n=110)と質問したところ、「システム会社との密接なコミュニケーションと柔軟な対応」が55.5%、「現場の業務プロセスを十分に理解した上での要件定義」が49.1%、「現場を巻き込んだ共同開発アプローチ」が43.6%という回答となりました。

[画像6: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-49cbfdcebf2319806183374f9380c695-1932x1338.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q7.どのような導入プロセスであれば、想定通りの生産現場システムの導入ができたと思いますか。(複数回答)

・システム会社との密接なコミュニケーションと柔軟な対応:55.5%

・現場の業務プロセスを十分に理解した上での要件定義:49.1%

・現場を巻き込んだ共同開発アプローチ:43.6%

・段階的な導入と使用しながらの継続的な最適化:41.8%

・会社の目的と現場ニーズを両立させる総合的な提案:30.0%

・導入後の定着度や効果測定の実施と継続的なフォローアップ:23.6%

・その他:0.9%

ー想定外のコストアップに対応できる予算取得

・わからない/答えられない:4.5%

■約8割が、システム会社に「提案」や「改善アイデア」を出す機会が「あった」と回答

「Q8.生産現場システムを作り上げる過程で、あなたがシステム会社に「提案」や「改善アイデア」を出す機会はどの程度ありましたか。」(n=110)と質問したところ、「ある程度あった」が54.5%、「十分にあった」が23.6%という回答となりました。

[画像7: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-e2ecd879e2a4322263bd4cfddebec0c8-1040x720.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q8.生産現場システムを作り上げる過程で、あなたがシステム会社に「提案」や「改善アイデア」を出す機会はどの程度ありましたか。

・十分にあった:23.6%

・ある程度あった:54.5%

・あまりなかった:18.2%

・全くなかった:0.9%

・わからない/答えられない:2.7%

■生産現場システム導入時に、現場の意見が「一部は反映されたが、重要な部分は反映されなかった」と実感する人が52.7%

「Q9.生産現場システム導入時に、現場からの意見やフィードバックをどの程度反映する機会がありましたか。」(n=110)と質問したところ、「一部は反映されたが、重要な部分は反映されなかった」が52.7%、「現場の意見は求められたが、ほとんど反映されなかった」が22.7%、「現場の意見やフィードバックが十分に反映された」が19.1%という回答となりました。

[画像8: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-3baa613bac2cda78320f8cd0c144af00-1040x720.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q9.生産現場システム導入時に、現場からの意見やフィードバックをどの程度反映する機会がありましたか。

・現場の意見やフィードバックが十分に反映された:19.1%

・一部は反映されたが、重要な部分は反映されなかった:52.7%

・現場の意見は求められたが、ほとんど反映されなかった:22.7%

・意見を出す機会自体がほとんどなかった:2.7%

・その他:0.0%

・わからない/答えられない:2.7%

■システム会社選びで重視したいポイント、「現場の声をよく聞いてくれること」「臨機応変に対応してくれること」など

「Q10.今後、生産現場システム導入をする場合、システム会社選びでどのようなポイントを重視したいと思いますか。(複数回答)」(n=110)と質問したところ、「現場の声をよく聞いて、必要なものを作ってくれること」が49.1%、「製造の仕事をよく理解し、臨機応変に対応してくれること」が43.6%、「導入後もしっかりサポートしてくれること」が40.9%という回答となりました。

[画像9: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-343e89332a78b7a847f65973d6a9c1b0-1040x720.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

Q10.今後、生産現場システム導入をする場合、システム会社選びでどのようなポイントを重視したいと思いますか。(複数回答)

・現場の声をよく聞いて、必要なものを作ってくれること:49.1%

・製造の仕事をよく理解し、臨機応変に対応してくれること:43.6%

・導入後もしっかりサポートしてくれること:40.9%

・費用が規格と見合っていること:39.1%

・決めた日程通りに導入を進められること:38.2%

・今使っている基幹システム等ともうまく連携できること:38.2%

・他の会社での導入実績が豊富で評判が良いこと:20.0%

・新しい技術にも詳しく、最新のシステムを提案してくれること:20.0%

・その他:0.0%

・特にない:0.9%

・わからない/答えられない:1.8%

■まとめ

今回は、生産現場システム導入に関わり、導入に不満や課題を感じた経験がある製造業・運送/輸送業・卸売/小売業(従業員数100名以上)の会社員110名を対象に、生産現場システム導入の失敗に関する実態調査を実施しました。

まず、勤務先において生産現場システムを「ほぼ毎日活用している」企業が42.7%ありました。一方、そのシステムについては、52.7%が「システムの操作が複雑」なことを課題として実感しており、想定と異なった結果、約半数が「業務効率が低下し、作業時間が増加した」と回答しています。また、その要因として、50.0%が「導入目的とシステム要件のミスマッチ」を指摘しました。さらに、生産現場システム導入時に、約8割がシステム会社に提案や改善アイデアを出す機会が「あった」と回答する中、現場の意見が「一部は反映されたが、重要な部分は反映されなかった」と感じている人は52.7%に上り、現場のニーズが十分に考慮されていないことがわかりました。

今回の調査では、生産現場システム導入の際に、システム会社との密接なコミュニケーションが不足していることが、多くの不満や課題を引き起こしシステム導入の失敗を招いたことが明らかになりました。システムを最大限活用するためには、システム開発サイドの現場理解に基づくズレのないシステム提供が不可欠であり、現場ニーズを反映しながら共に構築することが大切ではないでしょうか。

本調査のダウンロードはこちら

■現場のことをわかっている。だから、任せられる。導入実績560社2,300案件以上の「現場改善システム」

[画像10: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-d9552182230123a5a4b846d07b84b254-865x715.jpg?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

スノーピークビジネスソリューションズは、ハンディターミナルや、QRコード、RFIDを活用したシステム開発で工場・倉庫・店舗等の現場改善を支援します。

重要なのは、システムを導入する背景や意図をシステム側、現場側の双方が理解し、問題意識を共有していること。

だから私たちは対話を重視し、実際にシステムを利用する方の気持ちが分かるシステムを創り、育てていきます。

<提供システム紹介>

- 【在庫を可視化】在庫管理・棚卸管理・所在管理

- 【作業ミスを防止】検品管理・照合管理

- 【工程状況を管理】工程管理・貸出管理

[画像11: https://prcdn.freetls.fastly.net/release_image/73237/14/73237-14-25fb502ece98eed5455eec67535bba95-1503x649.png?width=536&quality=85%2C75&format=jpeg&auto=webp&fit=bounds&bg-color=fff ]

<システム導入効果>

- パーツの棚卸作業時間80%短縮

- 店舗の検品作業80%短縮

- 物流工数管理作業360時間削減(年間)

詳しくはこちら:https://snowpeak-bs.co.jp/solution/genba

■会社概要

会社名 :株式会社スノーピークビジネスソリューションズ

設立 :2016年7月1日

代表者 :代表取締役社長 坂田 真也

所在地 :〒444-0073 愛知県岡崎市能見通1-61ウメムラビル

事業内容:1|組織及び地域活性化のための各種研修事業

2|組織及び地域活性化のための各種ツール、アプリ、システムの開発および導入支援

3|組織及び地域活性化のためのコンサルティング事業

URL :https://snowpeak-bs.co.jp/

企業プレスリリース詳細へ

PR TIMESトップへ

この記事に関連するニュース

-

「物流業界におけるデジタル化の推進実態調査」を実施

PR TIMES / 2024年11月22日 16時15分

-

【経理担当者の個人のお金との向き合い方】2024年冬のボーナスの使い道を48%が既に計画済みで、4.2%が支出をリストアップしている。会社の財務状況が把握できる立場からボーナス支給額に44.5%が不満

PR TIMES / 2024年11月22日 11時0分

-

【組織サーベイに関する調査】サーベイ結果を開示しないと30.5%も満足度が低下。

PR TIMES / 2024年11月21日 12時45分

-

【現役保育士106名へホンネ調査】23.6%が、園長との関係性が「良好ではない」と回答、2021年から7.4ポイント改善 園長との関係構築、「意見を聞いてくれない」「リーダーシップがない」の課題あり

PR TIMES / 2024年11月19日 13時15分

-

【自動販売機の管理業務、その実態は?】現場の過半数が業務過多 約3割が、「ほぼ毎日」ミスが発生していると回答64.4%の企業が「離職者の増加」に悩み

PR TIMES / 2024年11月14日 11時0分

ランキング

-

1相鉄かしわ台駅、地元民は知っている「2つの顔」 東口はホームから300m以上ある通路の先に駅舎

東洋経済オンライン / 2024年11月22日 6時30分

-

2「築浅のマイホームの床が突然抜け落ちた」間違った断熱で壁内と床下をボロボロに腐らせた驚きの正体

プレジデントオンライン / 2024年11月22日 17時15分

-

3三菱UFJ銀行の貸金庫から十数億円抜き取り、管理職だった行員を懲戒解雇…60人分の資産から

読売新聞 / 2024年11月22日 17時55分

-

4ジャパネット2代目に聞く「地方企業の生きる道」 通販に次ぐ柱としてスポーツ・地域創生に注力

東洋経済オンライン / 2024年11月22日 8時0分

-

5会社員が考える“テレワークのデメリット” 「会話不足」「公私の切り替えが曖昧」を超えた1位は?

ITmedia ビジネスオンライン / 2024年11月22日 7時0分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください