ドイツ連邦教育研究省が助成: ロボットのストレステスト

PR TIMES / 2014年2月28日 9時20分

企業と研究機関が協力し、複雑な産業システムの試験方法を開発へ

・EffektiV研究プロジェクトでストレステストをシミュレーション

・仮想プロトタイプが故障シミュレーションに寄与

・自動車部門を含む幅広いアプリケーションを計画

シュトゥットガルト- 複雑な建設プロジェクトでは、想定される将来のあらゆる利用シナリオを検討し、それに従ってプランを立てることがいかに重要であるかを気付かされます。しかし、これが当てはまるのは建設会社だけではありません。製造業も同じく、開発の早い段階で製品の「仮想ストレステスト」を実施すれば、より精度が高くコスト効率の優れたプランニングが可能になるのです。そこで、EffektiV研究プロジェクトはまず、自動車産業向けにこうした試験方法の開発を目指して推進されています。

システム全体を故障から守る

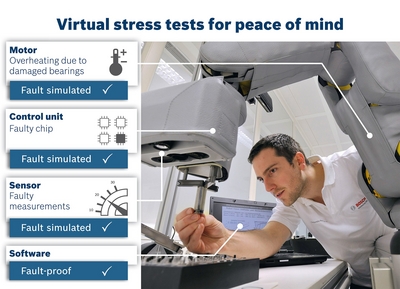

研究チームが最初に掲げた課題は、オートメーション業界でコンベヤベルト、ロボットアームなどを電子的に制御するために使用される動作制御システムの試験方法を開発することでした。動作制御システムは多岐にわたるコンポーネントで構成されており、しかもこうしたコンポーネントが支障なく、互いに完全に作用しなくてはなりません。そうした中で、システムの稼働中にコンポーネントの1つが故障した場合にはどうなってしまうのでしょうか?その故障としては、コントロールユニット内のチップが動作しない、ベアリングの不具合でエンジンがオーバーヒートする、センサーが誤ったデータを送信する、といったことなどが考えられます。ただ、こうした障害によりシステム全体がダウンしたり、コンポーネントが回復不能なダメージを受けるようなことがあってはなりません。また、ロボットアームが動き回って人を傷つけるような事態にならないようにすることも同じく重要になります。

仮想プロトタイプを使ったテスト

しかし、EffektiVプロジェクトで開発した試験方法を利用すれば、仮想プロトタイプを通じて、動作制御システムを開発の初期段階で徹底的に分析することができます。システムの仮想モデルをまず実際のプロトタイプに先立って作成し、故障のあらゆるシナリオをこのモデルで検証することで故障を回避し、システム全体を安全かつ強靭にすることも可能になります。現在のオートメーション業界では、従来のハードウェアプロトタイプが使われています。しかしこれは、開発がかなり進んだ段階でようやくさまざまなコンポーネントが組み合わされ、総合的なシステムとしてテストされることを意味しています。ロバート・ボッシュGmbHでEffektiVプロジェクトのコーディネートを担当するヤン=ヘンドリック・エティエンスはこう説明します。「仮想モデルの場合、現在のハードウェアプロトタイプよりもかなり早い段階で、より包括的にテストすることができます。これにより開発サイクルを短縮し、コストのかかる再設計を回避することも可能になります」。開発後期の段階で不具合が発見されるリスクは、高度で複雑な新製品を作り上げる場合に特に高くなります。そのため、こうした製品でストレステストを実施することは非常に大きな意味を持ちます。

複雑さが増しても安全性を確保

この試験方法はオートメーション業界向けに開発されたものですが、他のさまざまな産業分野へのアプリケーションも視野に入っています。例えば、この方法は車両のESC(エレクトロニック・スタビリティ・コントロール)、ドライバーアシスタンスシステム、エアバッグシステムなどの安全性の向上にも寄与します。EffektiVプロジェクトは、高度にネットワーク化された、非常に複雑な将来の工業生産のビジョン「Industry 4.0」の実現に備え、ドイツ経済の足場固めに貢献すると考えられています。製品自らが顧客の要求に沿って生産プロセスを調整するというこのビジョンは、現実のモノと仮想世界と結びつける、いわゆるサイバーフィジカルシステムをベースにしています。EffektiVは今後、最高水準の操業安全性を維持しながら、技術革新に歩調を合わせ、ドイツのハイテク部門の競争力向上に大きく寄与することになるでしょう。

3つの企業が4つの研究機関と協力

EffektiVの正式名称は、「産業オートメーションにおけるスマート動作制御システムの適格性のための仮想プロトタイプを用いた効率的な故障シミュレーション(efficient fault simulation with virtual prototypes for the qualification of smart motion control systems in industrial automation)」です。2013年10月に始動し、3年間にわたって実施されるこのプロジェクトには、ドイツの大手企業3社と4つの研究機関が参画しています。各社、各機関の専門知識を活かし、ストレステストとその試験方法が幅広い分野で適用されるようになることが期待されています。ロバート・ボッシュGmbHはプロジェクトのリーディングパートナー、Infineon Technologies AGは開発パートナー、 Siemens AG アプリケーションパートナーをそれぞれ務めます。また、研究作業はカールスルーエのFZI情報技術研究センター、ブレーメン大学、パーダーボルン大学、テュービンゲンのエーベルハルト・カール大学が担います。

EffektiV研究プロジェクトには、ドイツ連邦教育研究省 (BMBF) からIKT 2020研究プログラムの一環として、700万ユーロ超が交付されます。

より多くの情報をオンラインで:

IKT 2020研究プログラム:

www.foerderinfo.bund.de/de/300.php

Industry 4.0:

www.bmbf.de/de/19955.php

プロジェクトパートナー:

ドイツ連邦教育研究省:

www.bmbf.de

ロバート・ボッシュGmbH:

www.bosch.com

Infineon Technologies AG:

www.infineon.com

Siemens AG:

www.siemens.de

FZI情報科学研究センター:

www.fzi.de

ブレーメン大学:

www.uni-bremen.de

パーダーボルン大学:

www.uni-paderborn.de

エーベルハルト・カール大学(テュービンゲン):

www.uni-tuebingen.de

企業プレスリリース詳細へ

PRTIMESトップへ

この記事に関連するニュース

-

イーソル株式会社とAUTOSAR準拠の車載ソフトウェア開発を効率化する連携ソリューションの提供で協業を開始

PR TIMES / 2024年9月21日 13時40分

-

dSPACEが分離および干渉テスト向けの効率的なレーダーテストソリューションを発表

PR TIMES / 2024年9月18日 14時45分

-

「IPG Automotive Japan 10周年記念イベント - 10 Years of Innovation -」を開催

@Press / 2024年9月10日 10時0分

-

ボッシュ、新本社および都筑区民文化センター竣工

Digital PR Platform / 2024年9月6日 17時37分

-

IACレースインディアナポリス大会でdSPACEがクラウド上でレース向け仮想ソリューションを提供

PR TIMES / 2024年9月5日 12時45分

ランキング

-

1「無料のモノはもらわない」お金のマイルール 日々を健やかに過ごす「失敗を許容するお金」

東洋経済オンライン / 2024年9月22日 9時0分

-

2「三菱商事、伊藤忠、ゴールドマン・サックス」がずらり…偏差値55なのに就職実績"最強"の「地方マイナー大学」の秘密

プレジデントオンライン / 2024年9月22日 10時15分

-

3福井のブランド米「いちほまれ」の新米、昨年より価格6割高で店頭に…生産量は2000トン増の見通し

読売新聞 / 2024年9月22日 8時43分

-

4フランフランが「若年女性」人気を総取りするワケ アインHDによる買収を経て、再成長できるのか

東洋経済オンライン / 2024年9月22日 8時0分

-

5密かに人気!有名チェーン店“意外な食べ放題” あの人気メニューもお得に満腹!

TBS NEWS DIG Powered by JNN / 2024年9月22日 17時2分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください