OKIデータ、独自技術でマイクロLED事業化へ

LIMO / 2020年1月21日 20時20分

OKIデータ、独自技術でマイクロLED事業化へ

20年秋にフルカラーディスプレー実現目指す

OKIグループ唯一の半導体工場として、プリンター用LEDプリントヘッドの量産を担っている㈱OKIデータのLED統括工場(群馬県高崎市西横手町)で、独自のLED生産プロセスを活用して、マイクロLEDディスプレーの事業化を目指す動きが始まっている。

プリンター用にLEDを開発

OKIグループが自社のプリンター向けにLEDプリントヘッドの開発に着手したのは、50年以上前の1966年にさかのぼる。当時はサーマルヘッド技術で市場をリードする立場にあったが、さらなる差別化技術として電子写真プロセスにLEDアレイヘッドを使うことを考えた。

77年に日本電信電話公社横須賀電気通信研究所との共同研究で、LEDアレイヘッドの開発に着手。そして81年に量産化に成功し、同年に第1世代のLEDアレイヘッドを用いた世界初のページプリンター「OPP6100」を発表した。85年に後継機として卓上型で高速な「OPP6220」をリリースし、これが実質的に世界初の量産LEDプリンターとなった。

独自製造技術「EFB」

この間に培ってきた独自のLED製造技術が、2006年に量産化を果たしたエピフィルムボンディング(Epi Film Bonding=EFB)だ。EFBとは、化合物半導体ウエハー上に形成したLED発光層の薄膜部分だけを剥離し、シリコンウエハーに形成したLEDドライバーIC上にこのLED薄膜を分子間力で強固に貼り付ける異種材料接合技術である。

例えば、A4サイズのプリントヘッドの場合、プリント基板上に長さ8mmのドライバーICが26チップ実装されている。A3だと39チップ必要だ。解像度が1200dpiの場合、LED素子サイズはおよそ10μm角、LEDのピッチ幅は21μmであり、1本のA3プリントヘッド上に1万5000のLEDチップが並ぶことになる。

ちなみに、フルカラーLEDプリンターの場合、1台にKYMC(ブラック、イエロー、マゼンタ、シアン)トナー用にプリントヘッド4本を搭載する必要がある。

同社は長い時間をかけてウエハーの大口径化とチップの微細化を進めてきた。サイズだけを見ると、すでにマイクロLEDを長年量産してきたといえる。しかも、これまで累計5億個(A4サイズ換算で2000万本)を出荷してきたが、EFBが剥がれる品質不良は一度も発生しておらず、きわめて高い信頼性を誇る。

自社工場で量産技術を磨く

この量産を担うLED統括工場は、09年に当時のルネサス テクノロジから取得し、かつてOKIが東京都八王子市に保有していた工場から生産設備を移転して10年4月に稼働させた拠点である。敷地面積6400㎡、建屋面積2900㎡、延べ床面積9000㎡で、1階と2階に計2760㎡のクリーンルームを有している。

1階が6インチGaAsウエハーを用いたLEDチップとEFB工程、2階がチップをプリント基板に接続するプリントヘッド工程を担当し、年間4000万チップ前後を安定して生産している。直接人員は20人。ユーティリティーは、隣接するルネサス エレクトロニクス高崎事業所と共用。プリントヘッドの光学特性検査用などの一部装置を内製化し、試作と量産が一体的に行えるライン構成になっており、「日本で最も小さい半導体量産工場」と呼べるかもしれない。

このLED統括工場で生産されたLEDアレイは、まずタイのチェンマイ工場でCOB(Chip on Board)実装され、主にA4はタイのアユタヤ工場、A3は中国の深セン工場でLEDヘッドとしての組立およびプリンター本体への組み込みが行われる。長尺のA0~A2はLED統括工場でチップから一貫生産している。LEDプリントヘッドの外販比率は約3割にのぼっており、高精細な1200dpi品の生産比率が年々高まっているという。

EFBのプロセスフロー

LED統括工場が手がけるEFBプロセスのフローは、まず6インチのGaAsウエハー上にLED発光層となるエピタキシャル層(エピ)を積む。エピの設計はOKI独自だが、エピウエハーの生産は外部委託したものを購入している。LEDプリンター用は波長700nm台後半の赤色AlGaAsである。

このLED発光層の薄膜を、独自のケミカルリフトオフプロセスでGaAsウエハーから剥離する。EFBプロセスの詳細は明らかにしていないが、ケミカルリフトオフプロセスを行うため、GaAsウエハーとLED発光層との間にケミカルリフトオフプロセスにおいて選択的にエッチング可能な犠牲層を形成している。エピ薄膜の厚さは約2μm。

そして、剥がしたLED薄膜を分子間力接合によってLEDドライバーICを形成したシリコンウエハーに貼り合わせる。ドライバーICはウエハー状で外部購入する。シリコンウエハーへの貼り合わせ精度は±2μmを実現している。貼り合わせ後にリソ工程を用いて、LED素子形成およびLED素子とドライバーICを電気的に接続する薄膜配線形成を行う。そして、ダイシング工程を経てチップをプリントヘッドの基板に実装し、チップと基板を金ワイヤーで接続する。

一時は量産も事業化を中断

同社では10~13年にかけて、EFBプロセスを活用してマイクロLEDディスプレーの事業化に取り組んだことがある。車載関連やウエアラブル関連など数社と1インチ未満の高輝度小型ディスプレーを開発し、このうち1社には双眼鏡のファインダー用に量産供給したこともあった。だが、当時は液晶ディスプレーの置き換えを求められ、コストが非常に厳しかったため長期のビジネスにはつながらず、いったん事業化を中断した。

しかし近年、マイクロLEDが世界的に注目を集め付加価値が見直されてきたため、事業化に向けた開発を再開した。他社からEFB技術に関する引き合いもあるというが、10年が経過して市場がようやく見えてきたため、直射日光下で生かせる小型・高精細・高輝度のディスプレーとして実用化を目指していく。

GaN系LEDでも技術を確立

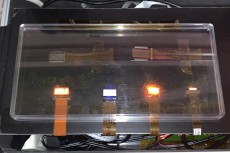

これに向け、青色および緑色のGaN系LEDに対してもEFB技術が有効か検証したところ、サンプルレベルでLED発光層の薄膜を剥離し、分子間力接合で異種基板上へ貼り合わせできる技術をほぼ確立した。この技術確立により、RGBのLEDを高密度に異種基板上に高密度集積することができる。

EFBプロセスで剥離したLED発光層

(/mwimgs/9/4/-/img_94d4e7100c1e7151c3cd4aba33fd19f82989583.jpg)拡大する(/mwimgs/9/4/-/img_94d4e7100c1e7151c3cd4aba33fd19f82989583.jpg)

今後は、検査やリペアといったリワーク技術の確立にも取り組む考え。不点灯素子を検出し、その不点灯素子のみを選択的に貼り剥がしができるようにしたいといい、実証を進めていく考えだ。

OKIグループでは毎年11月、グループの最新技術を集積した内覧会とセミナーを行うプライベートイベント「OKI PREMIUM FAIR」を開催している。開発チームでは、2020年のこの場にマイクロLEDによるフルカラーディスプレーのサンプルを展示することを目下の目標としている。

外部リンク

この記事に関連するニュース

-

OKI、「エッジプラットフォームで実現するイノベーション」を特集した技術広報誌を発行

PR TIMES / 2024年12月16日 13時45分

-

エプソン、64インチエコソルベントインク搭載プリンターを2025年春発売

ASCII.jp / 2024年12月11日 13時0分

-

OKI、従来の55倍の放熱性を実現する「凸型銅コイン埋め込みプリント配線板技術」を開発

PR TIMES / 2024年12月11日 11時45分

-

『ゴジラ×メカゴジラ』3式機龍デザインが登場!電池無しで光る、基板アート iPhone 16用ケース ICカードケースも販売

@Press / 2024年12月4日 15時0分

-

米商務省、半導体の先進パッケージング研究プロジェクトに最大3億ドルの助成を発表(米国)

ジェトロ・ビジネス短信 / 2024年11月25日 1時0分

ランキング

-

1「フレッシュネス」チキンに"もも肉"使うプライド クリスマス時期の「チキン難民」を狙う戦略

東洋経済オンライン / 2024年12月22日 9時0分

-

2管理職にならない選択が「普通」に? 「責任の重圧」「年収減の可能性も」…“なりたくない”リアルな理由とは

まいどなニュース / 2024年12月21日 20時32分

-

3「ドイツ旅行のコスパ最強ホテル」実は東横INN!? 実際に泊まったら「日本人には最強仕様」…でも違いも?

乗りものニュース / 2024年12月22日 11時12分

-

4「青春18きっぷ」利用者に朗報!“豊橋ダッシュ” 解消へ 東海道線の乗り換え利便性が向上

乗りものニュース / 2024年12月22日 7時12分

-

5103万円の壁問題とともに浮上した106万円の壁撤廃は別の経済苦を生むか パート主婦「手取りも減るってことですよね」コンビニオーナー「スポットで働く人を増やすか」

NEWSポストセブン / 2024年12月22日 7時15分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください