いまだに「紙の図面」を使う製造企業が54.3%もいる…日本が「モノづくり大国」から凋落した残念すぎる理由

プレジデントオンライン / 2024年4月1日 8時15分

※本稿は、ものづくり太郎『日本メーカー超進化論 デジタル統合で製造業は生まれ変わる』(KADOKAWA)の一部を再編集したものです。

■製造現場では“当たり前”の信じがたい光景

日本の製造業に関しては「方向性を誤っていたのではないか」、「どうして修正しようとしなかったのか」という疑問を持たざるを得ない面がいくつかあります。

設計データの扱いはその最たる部分です。

CAD(キャド)という言葉を聞いたことがある人は多いかと思います。computeraided design。コンピュータ支援設計と訳されるようにコンピュータ上で設計を行うためのツールです。

現在、ほとんどの産業製品はCADを使って設計されます。電子機器はもちろん、ペットボトルのようなものでもそうです。

CADでは三次元(3D)で製品設計を行います。しかし信じがたいことに、CADで作成した三次元の設計データを、手作業によって二次元(2D)の図面に変換して、その二次元図面をもとに現場運営をしているところが少なくないのです。どうしてそんなことをしているのでしょうか?

ひと言でいえば、三次元データを“共通言語”にできていないからです。設計者(上流)は新しい技術を取り入れても、現場(下流)では従来どおりのやり方が続けられているので、そこに合わせざるを得ないのです。

■二次元化することの深刻な弊害とは

手作業によって二次元化した図面をもう一度、三次元に戻せるかといえば、できません。少なくとも自動処理はできません。せっかくCADで作成した三次元図面をまったく応用が利かないアナログな図面にしてしまっているのです。

その弊害は非常に大きなものになります。

現状は、二次元図面を中心に現場運営がなされていますが、その不合理な面について、もう少し細かくお伝えしましょう。

製造現場には、「わざわざ工数をかけた」上で二次元化された図面が届きます。その二次元図面に対して、「ここを変えたい」「治工具の精度はこのくらいにしよう」「こういった装置を利用しよう」などの現場要求事項を追加していきます。

要するに、現場の生産に関わる要素を、当該二次元図面に集約していきます。一方で、製品設計のモデリング(3D図面で内容を肉づけしていくこと)の際には、三次元図面と一緒にBOM(部品リスト:Bill of Materials)が可視化されますが、三次元図面を二次元図面に変更し、生産に関わる要素を二次元図面に集約するため、BOM(各部品要素)のどの部分に対して、どのような生産工程が紐づく(必要とされた)のかわからなくなります。

■100人がかりで超非効率なことをやっている

つまり、部品1個1個の本質的なコストについて、BOMではなく、二次元図面に対して情報を集約してしまうため、原価のフィードバックが正しく行われない。経営上、正しい設計であったのかがわかりません。部品やモジュールの本質的な原価が瞬時にわからないので、素早い経営判断ができないのです。

また、CADデータに対応しているソフトは何種類もあります。

たとえば、「aPriori(アプリオリ)」というソフトを使えば、三次元データを読み込み、製造プロセスなどを考慮したコスト計算ができます。ネジを1本増やせば現場の工数がどれだけ増えるかといったことも瞬時に算出されます。

これまで人が頭を悩ませていたことを簡単にシミュレーションできるようになっているのに、二次元図面では、こうしたソフトも使えません。

メリットはなくデメリットばかりになることを100人がかりでやっているわけです。

なぜ、いつまでもそんなことをしているのでしょうか……。さまざまな事情があることは『日本メーカー超進化論 デジタル統合で製造業は生まれ変わる』(KADOKAWA)でも解説していますが、理解しづらいような話であるのは確かです。

■数千文字のコードをポチポチ打ち込んでいる

異なる事例で、デジタル化の遅れを紹介したいと思います。

製作現場では、工作機械を使って金属を削るような作業がつきものです。その際、工作機械に対しては、どこまで削ったらどちらへ向きを変えるかといった指示を出します。

これを「制御」といいます。そのために何をするかといえば……。

従来であれば、CNC(Computer Numerical Control =コンピュータ数値制御)というプログラムにGコードと呼ばれるものを打ち込むやり方が主流でした。G0からG99までのコードを組み合わせていきますが、それによって加工の開始点や停止点、動作、順番などを指定し加工パス(工具が動く動線)を作成します。

Gコードを打ち込むには、アルファベットと数字が書かれたボタンを一文字ずつ指で押していく必要があります。

タッチパネルなどではなく、昔のレジスターのようなボタンをイメージしてもらうといいかと思います。

コピーペーストなどはできず、数千文字をポチポチと指で打ち込んでいかなければなりません。一文字でも間違えば、機械が間違った指示に合わせて動きます。主軸がぶつかるような事故も起きがちで、そうなれば修理代には数百万円かかることもあります。慎重さを要する大変な作業です。

■海外では仮想空間でシミュレーションができるのに…

しかし、CAM(Computer Aided Manufacturing =コンピュータ支援製造)というプログラムがあれば、機械に読み込ませる加工パスがあっという間に生成されて、手作業でコード入力する必要がなくなります。

打ち間違いが起きないだけではありません。事前にシミュレーションもできるので、想定していた工程のどこかに問題があったとしても、作業前に修正できます。ただし、このCAMを使うにも、CADによる三次元データが必要です。二次元データでは使えないということです。

aPrioriなどのソフトを使用できるようになることもそうですが、CADによる三次元データの応用範囲はとにかく広いと言えます。

ヨーロッパではCADを使った新しいソリューションが次々に生まれてきています。「デジタルツイン」はその最たる例です。コンピュータ上に、現実世界と同様の仮想空間をつくりあげ、シミュレーションを行う技術です。

商品開発や製造ラインの最適化や変更など、さまざまな部分で活用していけます。デジタルツインを使えばサイバーフィジカル上で、何回も仕様変更が可能です。現実世界のすり合わせでは、実物を動かす必要がありますが、デジタル上では何度でも簡単に仕様を成熟させることができます。

■このままではドイツやフランスにも後れをとってしまう

ドイツ最大級の電機メーカーであるSiemens(シーメンス)やフランスのSchneiderElectric(シュナイダーエレクトリック)などはデジタルツインを使った取り組みで最先端を行く企業です。

CADを生かすことで、ヨーロッパの製造業は次のフェーズに入っていると見ることもできます。

製造業関係では世界最大級の展示会である「ハノーファーメッセ」に行けば、デジタルツインを使った取り組みが紹介されているなど、日本との差が開くばかりになっているのが痛感されます。そういう場所に日本の企業から視察に来ている人が少ないのも危機感のなさの表れと見るしかありません。

デジタル化によってもたらされる変革は想像を超えるものがあります。世界がそういう動きを見せているにもかかわらず、いつまでも二次元データでやり取りをしているのはあまりに時代錯誤です。

あらゆる可能性を閉ざすことにもなっています。

■目先のことで手いっぱいで先行投資ができない

日本の製造業では、仕組みとしてデジタルへの移行が難しい面もあるのは確かです。

たとえば、何かの製品や装置を組み立てるには、さまざまな規格の加工部品(金属部品)が必要になります。その際、少量生産を請け負ってくれるジョブショップなどに部品の製作を依頼することになります。

その段階でも三次元で設計したデータを二次元に変換する必要が生じます。多くのジョブショップはCADやCAMには対応していないからです。下請けのジョブショップなどがこうした投資をしてこなかったことも、デジタルへ完全移行できない理由の1つになっています。

一般的なCADは1ライセンスで100万円~1千万円ほどします。CAMも1ライセンス数百万円レベルです。1ライセンスというのは、1人の担当者が1台のパソコンでそのソフトの使用が認められる権利のことです。パソコンのように1台買えばみんなが使えるわけではないということです。複数の人間が情報交換しようとすれば複数のライセンスが必要になります。それだけ多額の資金が必要になるわけです。

ジョブショップの利益率は高くないので、先行投資をする余力はなかなか蓄えられません。長期的な考え方ができなくなるほど、目先のことで手いっぱいになっている場合が多いものです。ひと括(くく)りに語れることではないにしても、日本の製造業はそういう道を歩んできており、抜け出せずにいるのです。

■トヨタでも高機能CADを多く導入するのは難しい

少し話は変わりますが、トヨタのようなレベルの企業は当然、設計や解析にCADを使っています。高機能な分、高価格になるハイエンドCADと呼ばれるものです。

Dassault Systemes(ダッソー・システムズ)のCATIAなどがそうです。CATIAであれば1ライセンスあたり500万円くらいします。

トヨタの部品加工を請け負うジョブショップにもCADを導入する必要が出てきますが、CATIAを導入するのはさすがに難しいようです。そのため、グレードの低いCADシステムを使う場合が多くなります。すると、CATIAのデータをそのまま読み込むことができなくなります。

中間ファイルにデータを変換して情報をやり取りしますが、100%そのままの情報ではなくなり、抜け落ちてしまう情報も出てきます。

Windowsなどでも、古いバージョンのものを使っていれば、最新のバージョンで作成したデータファイルを開けないことがあります。互換性のあるファイル形式でやり取りすれば開けられても、サポートされない機能が出てきます。

今後、改善策が考えられていくのでしょうが、これまでに限っていえば、デジタルの利点を消し去るような運用がなされている部分が多かったのは事実です。

■現場の54.3%が「紙の図面」を使っている現実

経産省がまとめている「ものづくり白書」2020年版の中の資料で、日本の製造業では「バーチャル・エンジニアリングが進んでいない」ことが課題として挙げられていました。

設計方法に関する調査結果も出ていました。三次元(3D)で設計しているか、二次元(2D)で設計しているかが集計されたのです。

結果を見れば……。

3Dデータでの設計を行っているのは17.0%。

3Dデータ及び2Dデータでの設計が44.3%。

2Dデータでの設計が26.5%。

設計に関してはデータ化していないが12.2%となっていました。

協力企業への設計指示の方法も調査されていました。

3Dデータが15.7%。

2Dデータが23.8%。

図面が54.3%。

その他が6.2%。

過半数が図面でやり取りしている実態が浮き彫りになったのです。

■長年の慣習から抜け出せない厳しさ

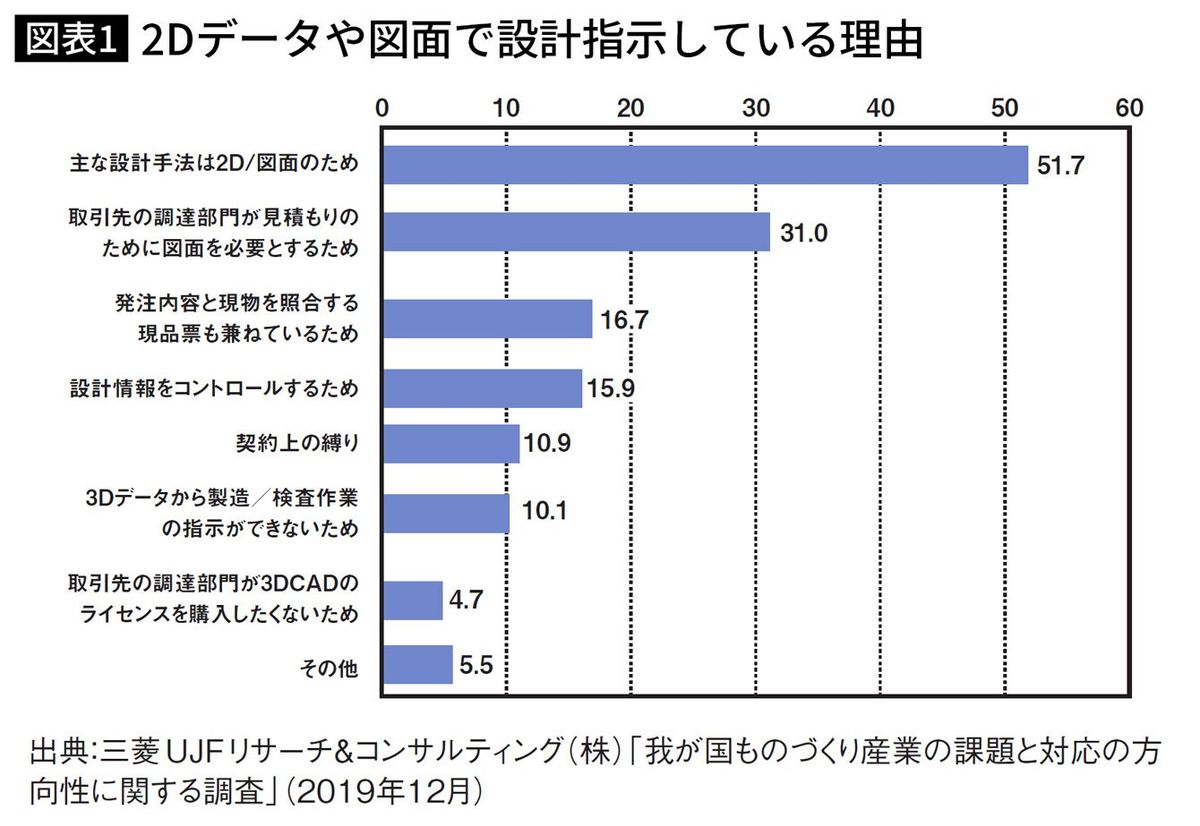

図表の通り、2Dデータや図面で設計指示している理由も調査されていました。

「主な設計手法は2D/図面のため」が51.7%。

「取引先の調達部門が見積もりのために図面を必要とするため」が31.0%。

「発注内容と現物を照合する現品票も兼ねているため」が16.7%。

「設計情報をコントロールするため」が15.9%。

「契約上の縛り」が10.9%。

「3Dデータから製造/検査作業の指示ができないため」が10.1%。

「取引先の調達部門が3DCADのライセンスを購入したくないため」が4.7%。

「その他」が5.5%です。

3Dメインで設計している会社は20%に満たず、2Dメインの運用になっている会社が半数を超えています。

3Dに完全移行できない理由も現実的なものが多く、いかに現場のデジタル化が難しいかがわかります。しかし、この部分を変えていかない限り、日本の製造業は世界に遅れをとっていく一方になります。

----------

ブーステック代表取締役/製造業系YouTuber

本名は永井夏男。1988年、愛知県尾張旭市生まれ。(株)製造業盛り上げ隊代表取締役。2012年に京都産業大学卒業後、大手認証機関に入社。電気用品安全法業務に携わった後、(株)ミスミグループ本社やパナソニックグループでFAや装置の拡販業務に携わる。20年から本格的にYouTuberとして活動を開始。製造業や関連する政治、経済、国際情勢に至るまで、さまざまな事象に関するテーマを平易な言葉と資料を交えて解説する動画が製造業関係者の間で話題。YouTube「ものづくり太郎チャンネル」の登録者数は27万人(24年3月現在)。

----------

(ブーステック代表取締役/製造業系YouTuber ものづくり太郎)

外部リンク

この記事に関連するニュース

-

モノづくりデータ活用基盤『PRISM』および『PRISMコンテナ』がIT導入補助金2024の補助対象ツールに認定

PR TIMES / 2024年4月26日 18時45分

-

現場を知らない素人コンサルが「虚無」を売っている…日本のモノづくりを30年間停滞させた「外コン」という存在

プレジデントオンライン / 2024年4月19日 8時15分

-

なぜ日本の製造業は「トヨタの一人勝ち」になったのか…トヨタ以外で「カイゼン」がうまく機能しない根本原因

プレジデントオンライン / 2024年4月17日 8時15分

-

【製造業DX】モノづくりデータ活用基盤「PRISM」新機能リリース 設計変更依頼の作成ならびに承認が可能に

PR TIMES / 2024年4月9日 11時15分

-

ラティスは、日本で誕生した3D技術”XVL”で、世界中の製造業を笑顔にします。

PR TIMES / 2024年4月5日 1時40分

ランキング

-

1一時1ドル=160円台突破も一転154円台 “為替介入”の見方広がる 神田財務官「いつでも対応できる準備をしている」と市場けん制

日テレNEWS NNN / 2024年4月29日 20時16分

-

2中国、日本の輸出規制案は通常貿易に悪影響 「企業の正当な権利守る」

ロイター / 2024年4月29日 16時6分

-

3失業率3月は2.6%で横ばい、有効求人倍率1.28倍で0.02ポイント上昇

ロイター / 2024年4月30日 9時31分

-

4円急騰、市場に介入観測=財務官、実施明言せず―「投機による変動、看過し難い」

時事通信 / 2024年4月29日 19時33分

-

5セーラー万年筆「TUZU」 ペン先が回転、様々な書き方に対応

J-CASTトレンド / 2024年4月29日 20時0分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください