町工場の75%が赤字である決定的な理由

プレジデントオンライン / 2019年4月12日 15時15分

■100年イノベーションが起きなかった「部品調達」という領域

モノ自体が世の中に行きわたっていなかった時代は、車やテレビ、白物家電といった生活まわりの製品は、同じようなものが大量に生産されていました。しかしそこから先は、個別のニーズに合うように製品は細分化され、製造業は体制の変化を迫られるようになりました。

製造業における「設計・調達・製造・販売」というバリューチェーンに注目してみれば、設計では3D CADやCAEなどコンピューターを活用した支援システムが、製造では自動化やロボット化が、そして販売ではビッグデータの活用がすすむなど、さまざまなイノベーションが起こっています。

しかし、このバリューチェーン全体のコストの半分以上を占めている、120兆円もの巨大な「部品調達」の領域には、100年以上目立ったイノベーションが起きていません。これは過去30年で半数以上の町工場が廃業に追い込まれていることと無関係ではなく、製造業の中にひそむ根深い問題をしめしています。

■部品の原価計算は手間がかかる

もともと私は新卒では外資コンサルティングファームのマッキンゼーに入社しました。3年半ほどの在籍期間中、重工業や大型輸送機、建設機械、医療機器など、大手製造業メーカーを担当し、細分化された製品の調達業務を改革する支援をしていました。

そこでの主なミッションは、部品調達をより効率的に低価格で行うための支援です。具体的には、部品単位で製造工程に細かくブレイクダウンすることで、購買している製品の製造原価を正確に分析・算出。そこで出た原価の推定値をもとに、仕様・設計の見直しやサプライヤー(仕入先)との交渉支援を行います。シンプルな作業でしたが、これが実は非常に難易度が高く、日本でもこれを実施できている会社はきわめて少ないといわれています。

たとえば、約3万点の部品を組み合わせてできている電車の車両で、それぞれの部品がどのように作られているのかを材料から製造工程まで詳細に分析し、各工程にかかる時間を算出します。すると、その部品をつくるために必要な理論上あるべき原価、いわゆる「理論原価」を出すことができます。ただし、その原価計算は非常に複雑で手間がかかるため、一見シンプルに見える部品でも、正確に割り出すのはかんたんではありません。それは実際に製造している町工場にしてもおなじように難しいのです。

■「下請け構造」の不都合な実態

当時、私はあるメーカーさんに常駐し、この原価計算とコスト削減に取り組んでいました。マッキンゼーのノウハウを駆使していましたが、それでも理論原価を出すには膨大な時間がかかっていました。

しかもようやく理論原価を算出してからは、それをもとに設計変更の提案や利益を失わない範囲での価格交渉をサプライヤーに行い、苦労しながら数%から10%程度の原価低減を目指します。並行してほかのサプライヤーから複数の見積もりをとってみると、2、3割ほど安い価格を提示されることもめずらしくありませんでした。

そうしてコスト削減できるのに、調達の担当者たちは「安かろう悪かろうだ」「うちの設計は特別なので、詳細を詰めていくと価格はあがるはずだ」といいます。次第に、本当にそうなのか。これだけの価格差が出るのはなぜなのかと、私は疑問を抱きました。

また、現場の調達担当に話を聞くと、1人あたりが担当している図面の数は、1日あたり数百枚にものぼるといいます。本来であれば、1枚1枚の図面について最適な町工場を選定するのがベストですが、それは工数的にほぼ不可能。そのため、昔から取引がある4~5社に数百点の図面を丸投げし、まとめて相見積もりを取っているという実態を知りました。

しかもその大半は発注側の予算とあわないため、「5%下げてほしい」「10%下げてほしい」という、「お願い交渉」と呼ばれる発注者都合の根拠なき価格交渉が行われていました。

このような買い叩きを日常的に見ているなかで、発注側は価格が高くて困っているのに対し、町工場側も力関係的に低利益(時には赤字)でも受けざるを得ないという現実があることに気づきました。

実際に調べてみると、町工場のおよそ75%は赤字経営で、また、自社の売り上げの半分以上を一社の顧客に依存している町工場が大半。つまり、日本の「下請け構造」の不都合な実態はデータで裏づけられていたのです。

■どの町工場が安いかは製品ごとに一つひとつちがう

私はこうした事実を知れば知るほど、発注側・受注側の両方に最適発注ができていないという、両方に不利益な歪んだ構造に強い違和感を覚えるようになりました。

最適発注が実現できれば、町工場は得意なものを効率よく作れるようになり、安くて良いものを早く提供できるうえに、利益もちゃんと出せるはず。そして発注側は安くて良いものが短納期で買えるという、「ウィンウィン(Win-Win)」の構造が実現できるではないか――。

そこで私は、複数の異なる加工パターンの部品の見積もりを、全国にある100社の町工場に依頼し、どれくらいの価格差が出るかを検証してみるという実験をすることにしました。

結果、2つの事実が浮き彫りになりました。1つは、見積価格が一番高い会社と安い会社で、20倍以上もの価格差が出たこと。詳細をそれぞれの町工場に問い合わせてみると、原価の構造が会社によってまったく異なっていることがわかりました。

たとえば、最新の機械を入れていてもそれがあらゆる加工に適しているとはならず、単純な加工品の場合、機械の過剰スペックによりむしろコストが高くなってしまうということが起こっていました。

また、自社では受けられないオーダーは協力会社に外注し、その会社でも受けられない場合はさらにまた外注するという下請けの連鎖も、コストが雪だるま方式に増えていく原因だとわかりました。

もう1つの事実は、製品が変わると100社の価格順も変わるということです。わかりやすくいうと、ある部品では最もコストパフォーマンスがよかった町工場Aが、別の部品では最下位の町工場Bと順位が入れ替わるようなことが起きるのです。一口に板金加工といっても、そのカテゴリーは300種類以上に細分化されており、8割以上が零細企業である町工場は、それぞれ得意・不得意の領域が大きく異なります。

■半月かかっていた作業がたったの7秒で終わる

今まで話してきたような調達領域の構造的課題に直面し、「この大きな不合理を解決したい」という気持ちが日増しに大きくなり、私は起業することを決めました。社名はキャディ。その由来は、独自の図面解析・自動見積もり技術で板金加工の最適なマッチングを実現する、「CADDi(キャディ)」というサービスを提供することからきています。

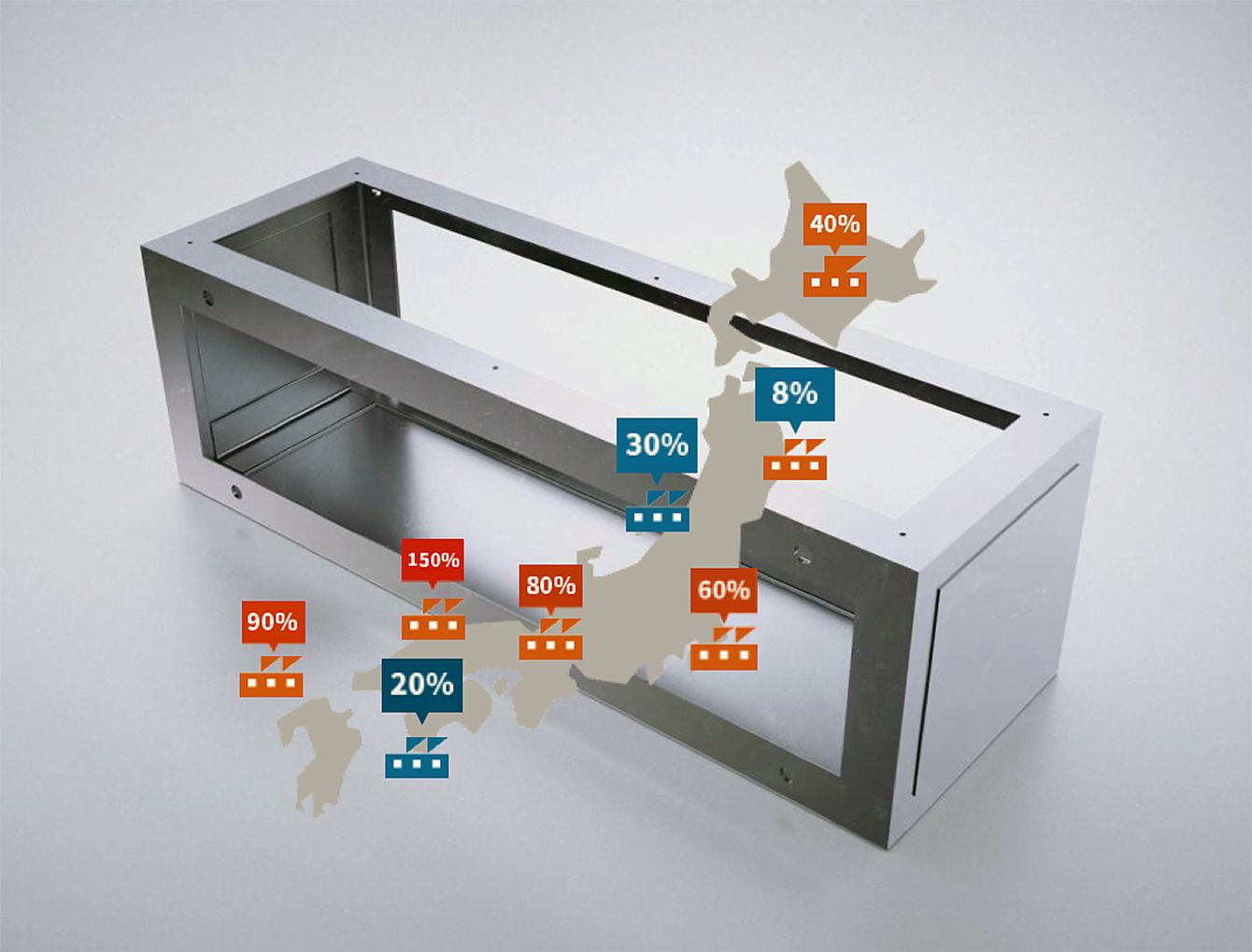

発注者は3D CADの図面データをウェブ上にアップロードするだけで、キャディがそれを自動解析し、これまで2週間ほどかかっていた見積り価格と納期を約7秒で算出できます。発注者に提示される価格は、提携している全国の町工場の原価をもとに計算。板金加工品は321種類もの詳細なカテゴリーに分けられており、各町工場はそれらの中で最も得意とするカテゴリーにのみ特化して案件を受けられる仕組みになっています(図版参照)。

全国の顧客から受注した案件を、各町工場の強みをベースに再分配する、最適発注の仕組みを実現したわけです。

ミッションは、顧客企業を軸につながる従来の「多重下請け構造」から、強みをベースにフラットにつながる「強み中心の構造」へと変革し、日本のものづくり産業が持つ本来のポテンシャルを解放すること。

技術や工数の観点から困難であった最適発注をテクノロジーで実現することで、提携する町工場は得意な案件を自動で受注でき、相見積もりをとることなく黒字案件を安定的に受注することが可能になります。一方で、発注側はすぐに見積もりを確認できるだけでなく、安くて品質のよい製品を安定的に発注することができるようになるのです。

■ものづくりのポテンシャルを取り戻したい

私個人としては、各町工場が「どのような顧客と取り引きしてきたか」ではなく、「どんな強みを持っているか」で正当に評価され、活躍できる産業構造に変革していきたいという思いがあります。現在提供している自動見積もりサービスは足がかりにすぎません。目指すべきところは製造業に携わる企業すべての「ポテンシャル解放」の実現です。

そのために、まずは各町工場が付加価値の高い業務に時間を使えるようなサービスを提供していく予定です。たとえば、自動見積もりや生産管理の仕組みを町工場に対してオープン化するなど、物流の負担を大幅に減らすようなサービスの提供などを考えています。将来的には、相対的に付加価値の低い業務を減らすだけでなく、付加価値の高い業務をより強められるような仕組みの提供、さらには町工場へのファイナンスの支援なども手がけていく予定です。

町工場は発注を受けてから材料を購入しますが、お客さんからの入金があるまで通常4~6カ月ほど待たねばなりません。その間の運転資金が足りないために、既存の機械を活用できなくなるなど、投資や借り入れが現金を上回るなどの不健全なキャッシュフローが常態化し、高い倒産リスクにさらされます。

このため「CADDi」は売り上げが立った瞬間に入金できる体制を構築しています。さらに、高額な新しい機械を購入する際も、それを設置することでどれくらい生産効率が上がるのか、定量的なデータを提示できることから、融資の支援も予定しています。

町工場にとっては資金繰りが健全になり、さらには設備投資まで可能になります。これにより各町工場はさらなる加工技術の発明や研鑽にリソースを集中でき、より自社の強みを伸ばすことに注力できるようになるでしょう。

ファイナンスは一例にすぎません。製造業界には非効率なやり方や顧客依存の下請け構造をはじめ「歪み」がまだまだたくさんある。それらを一つひとつ改革して製造業のプラットフォームとなり、ものづくり産業全体が本来持つポテンシャルを発揮できるようにしていきたいですね。

(キャディ 代表取締役 加藤 勇志郎)

外部リンク

この記事に関連するニュース

-

製造業向けSaaSソフトウエアサービス群「GENKEI Cloud(ゲンケイクラウド)」にて図面加工品の見積依頼・回答・比較を効率化するサービス「GENKEI LINK(ゲンケイリンク)」無料提供開始

PR TIMES / 2024年4月4日 11時0分

-

官製値上げとブランドバッグ/野町 直弘

INSIGHT NOW! / 2024年4月3日 10時0分

-

キャディ、米ファストカンパニー社主催「Most Innovative Companies 2024」に選出

PR TIMES / 2024年4月1日 22時40分

-

いまだに「紙の図面」を使う製造企業が54.3%もいる…日本が「モノづくり大国」から凋落した残念すぎる理由

プレジデントオンライン / 2024年4月1日 8時15分

-

480円でも「安くておいしい」と好評だったのに…サイゼリヤ会長がミラノ風ドリアを290円に値下げしたワケ

プレジデントオンライン / 2024年3月30日 17時15分

ランキング

-

1【解説】円安どこまで進む? 深刻…家計にも影響、為替介入の可能性は

日テレNEWS NNN / 2024年4月25日 20時5分

-

2なぜ歯磨き粉はミント味? ヒット商品の誕生には「無駄」が必要なワケ

ITmedia ビジネスオンライン / 2024年4月26日 8時0分

-

3英郵便局の冤罪事件、会計システム原因の富士通社長「申し訳ない」と謝罪…1月にドラマ化され批判強まる

読売新聞 / 2024年4月25日 23時0分

-

4濃口醤油と淡口醤油、塩分が高いのはどっち?…醤油の「色の濃さ」と「味の濃さ」の知られざる関係

プレジデントオンライン / 2024年4月26日 8時15分

-

5突然現場に現れて「良案」を言い出す上司の弊害 「気になったら即座に直したい」欲求への抗い方

東洋経済オンライン / 2024年4月26日 8時0分

記事ミッション中・・・

記事にリアクションする

![]()

記事ミッション中・・・

記事にリアクションする

エラーが発生しました

ページを再読み込みして

ください